Prozesssicher und wirtschaftlich

„Durch den Umstieg auf das Wälzschälen sowie die Investition in ein Dreh-/Fräszentrum von INDEX haben wir die maximale Prozesssicherheit erreicht“, so Erwin Wagner. Wagner verantwortet die Werkzeugdisposition der SAM GmbH in Bad Tölz. Das Unternehmen gilt als Spezialist für die Entwicklung und Fertigung hochqualitativer Komponenten für den Fluggerätebau. Beim Zerspanen der sensiblen Bauteile setzt SAM seit knapp 40 Jahren auf Präzisionswerkzeuge der Paul Horn GmbH. Neben Werkzeuglösungen zum Stechdrehen, Innenausdrehen und Verzahnungsstoßen fand der Prozess Wälzschälen nun auch den Einzug in die bayrische Fertigung.

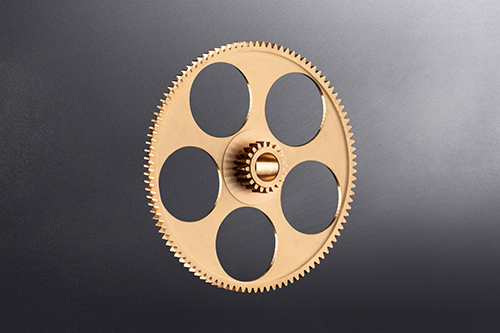

In der Branche gilt SAM als Spezialist für die Entwicklung und Produktion unterschiedlicher Komponenten für die Aerospace-Industrie, vor allem von Stellantrieben. Diese Antriebe steuern Ventile zur Temperaturregulierung sowie für die Sauerstoff-, Luft-, Kraftstoff- und Wassersysteme. SAM fertigt die Stellantriebe einfach und zweifach motorisiert sowie modulierend. Die zweifach motorisierten Antriebe dienen beispielsweise zur Abschaltung von Ventilen des Kraftstoffflusses, wo eine maximale Ausfallsicherheit gefordert ist. Ein zentrales Bauteil jedes Stellantriebs ist ein Zahnrad aus Bronzelegierung mit rund 60 mm Durchmesser.

„Die Fertigung des Zahnrads haben wir früher hauptsächlich extern vergeben“, so Wagner. Der Bedarf der filigranen Bauteile liegt bei über 20.000 Stück pro Jahr. „Um eine höhere Flexibilität und Unabhängigkeit der Lieferketten zu erreichen, haben wir uns entschieden, die Fertigung der Zahnräder im eigenen Haus zu implementieren,“ erzählt der Verantwortliche für Sonderprojekte bei SAM, Herbert Krischkowski. Zur Fertigung der Außenverzahnung mit einem Modul von 0,5 blieb mit dem vorhandenen Maschinenpark nur der Prozess des Verzahnungsstoßens mit einem Stoßaggregat. „Für unsere hohen Stückzahlen hätte sich dieser Prozess gegenüber der externen Fertigung nicht gerechnet. Zum einen wäre die Fertigungszeit zu hoch gewesen und zum anderen hätten die Wartungskosten eines Stoßaggregats die Bauteilkosten weiter in die Höhe getrieben“, erklärt Krischkowski. Wagner ergänzt: „Die Stoßapparate müssen im Dauereinsatz mindestens alle sechs Monate zur Wartung. Hier liegt man in einem mittleren vierstelligen Kostenbereich.“

Investition in neues Dreh-/Fräszentrum

Bei SAM hat man für neue und wirtschaftlichere Technologien immer ein offenes Ohr. Daher fiel auch die Entscheidung für die Investition in ein neues Dreh-/Fräszentrum, um die Verzahnung mit dem Prozess des Wälzschälens zu fertigen. „Wir hatten in unserem Maschinenpark noch keine Drehmaschine mit einer Frässpindel“, so Wagner. Bei der Suche nach der geeigneten Maschine kamen schnell zwei Kandidaten in die engere Auswahl. „Unsere Wahl fiel auf die INDEX G220. Die Flexibilität des Dreh-/Fräszentrum, die Beratung und der Service von INDEX haben uns voll überzeugt“, so Krischkowski. Den Wälzschälzyklus sowie das Wälzschälwerkzeug kauften die Bayern mit der Maschine mit. Die Werkzeugauslegung lief über die Erstausrüstung von HORN sowie den für SAM zuständigen Außendienstmitarbeiter Michael Götze.

Die Entscheidung, in eine neue Maschine mit den HORN-Wälzschälwerkzeugen zu investieren, stellte sich schnell als richtig heraus. „Wir sparen mit der Eigenfertigung nun mehrere Euro pro Bauteil“, so Krischkowski. Das eingesetzte Wälzschälwerkzeug ist nicht in Monoblock-Bauweise gefertigt, sondern mit einem Wechselkopfsystem, das eine hochpräzise Schnittstelle aufweist. Im Prozess wird die Verzahnung mit vier Werkzeughüben gefertigt. Diese sind in drei Schrupphübe und einen Schlichthub mit verlangsamter Vorschubgeschwindigkeit aufgeteilt. Die Fertigungszeit beim Wälzschälen beträgt rund

20 Sekunden. Neben der kurzen Fertigungszeit hat die Verantwortlichen insbesondere die Qualität der Verzahnung überzeugt. „Unsere Messergebnisse haben wir von einem externen Dienstleister validieren lassen. Dieser war über die Präzision erstaunt und gab die Rückmeldung, dass er seine Masterräder normalweiser in solch einer Qualität fertigt“, erzählt und scherzt Wagner.

Das HORN-Wälzschälsystem umfasst Werkzeuge in zylindrischer oder konischer Form für Module von 0,5 bis 2. Die Vollhartmetall-Monoblock-Variante ist mit einem Durchmesser von bis zu 20 mm und in schlanker Bauform lieferbar. Sie kommen bei kleinen Modulen und kleinen Bauteilen zum Einsatz vorzugsweise dann, wenn wegen der Kollisionsgefahr ein schlanker Schaft benötigt wird. Die auf den Anwendungsfall abgestimmten Schneidstoffe und Beschichtungen erzeugen hohe Oberflächenqualitäten am Werkstück. Bei Werkzeugdurchmessern über 20 mm werden Wälzschälwerkzeuge mit Wechselkopfsystem eingesetzt. Die präzise Schnittstelle erlaubt das einfache Wechseln des Schneidkopfs in der Maschine ohne Ausbau des Halters. Der Halter aus Hartmetall sichert eine hohe Steifigkeit, Verschleißfestigkeit und Präzision. Bei den größeren Modulen setzt HORN auf den Einsatz eines Werkzeugträgers, bestückt mit Wendeschneidplatten. Speziell beim Werkzeugtyp WSR bietet HORN die Möglichkeit, die innere Kühlmittelzufuhr vor oder hinter die Schneide zu legen. Damit können je nach Anwendungsfall Sackloch-, Durchgangs- oder Stufenbohrungen mit der passenden Kühlung bearbeitet werden.

Weitere HORN-Systeme im Einsatz

Bei dem Zahnrad aus einer Bronzelegierung sind noch weitere HORN-Systeme im Einsatz. So übernimmt eine Schneidplatte des Typs S117 das Stoßen einer Außenverzahnung an der Planfläche des Bauteils. „Hier war der Einsatz des Wälzschälens nicht möglich, da der benötigte Auslauf am Verzahnungsende fehlt. Deshalb haben wir den Prozess Verzahnungsstoßen mit einem Sonderwerkzeug gewählt“, erklärt der HORN-Außendienstmitarbeiter Michael Götze. Im Prozess wird zuerst der Kopfkreisdurchmesser sowie der Freistich am Verzahnungsende vorgedreht. Der Freistich dient zum Auslauf des Stoßwerkzeugs. Die Stoßplatte ist als Sonderform präzisionsgeschliffen und besitzt zwei Zähne. Der erste Zahn dient als Vorschneider und das Profil des zweiten Zahns gleicht dem Sollprofil der geforderten Verzahnung. Das Werkzeug stößt im Einsatz in axialen Bewegungen mit einer Zustellung von 0,1 mm pro Hub jeweils einen Zahn fertig. Danach taktet die Hauptspindel einen Zahn weiter und der Stoßprozess beginnt von Neuem, bis die Verzahnung fertig gestoßen ist. Die Fertigungszeit der Verzahnung beträgt rund eine Minute.

Auch bei kniffligen Drehbearbeitungen setzt SAM auf das Werkzeugportfolio von HORN. So kommen bei dem Zahnrad zwei unterschiedliche Werkzeuge des Typs Mini zum Einsatz. Das erste Werkzeug mit einer Schneidbreite von einem Millimeter übernimmt das Drehen des Freistichs der kleinen Verzahnung. Der zweite Mini dreht einen Axialeinstich auf der Rückseite des Bauteils. „Die Besonderheit an dem Einstich liegt an der eng tolerierten Passung mit einer Länge von nur zwei Millimetern. Hier leistet das Werkzeug eine hohe Präzision und Prozesssicherheit“, so Wagner. Das Innenausdrehen der Passung der zentralen Bohrung übernimmt ein Ausdrehwerkzeug des Typs Supermini.

Seit rund 40 Jahren arbeiten die Werkzeugplaner bei SAM schon mit Werkzeuglösungen von HORN. „Das Projekt unseres neuen Dreh-/Fräszentrums war ein voller Erfolg. Die Umsetzung von INDEX und HORN hat uns überzeugt. Die Werkzeuglösungen von HORN und der immer zu erreichende Service haben uns wieder gezeigt, warum wir schon seit Jahrzehnten auf die Werkzeuge aus Tübingen setzen“, so Wagner.