Folyamat megbízhatósága és gazdaságossága

"Azzal, hogy áttértünk a fogaskerekek skiving módszerrel történő megmunkálására és beruháztunk egy INDEX megmunkálóközpontba, maximális folyamatbiztonságot értünk el" - mondja Erwin Wagner. Wagner a Bad Tölz-i SAM GmbH-nál a szerszámtervezésért felelős. A vállalatot a repülőgépgyártáshoz használt kiváló minőségű alkatrészek fejlesztésének és gyártásának specialistájaként tartják számon. A SAM közel 40 éve támaszkodik a Paul Horn GmbH precíziós szerszámaira a kihívást jelentő alkatrészek megmunkálásához. A hornyok megmunkálásához, belső esztergáláshoz és fogaskerékek marásához szükséges szerszámmegoldások mellett most a skiving eljárás is bekerült a bajorországi gyár termelésébe.

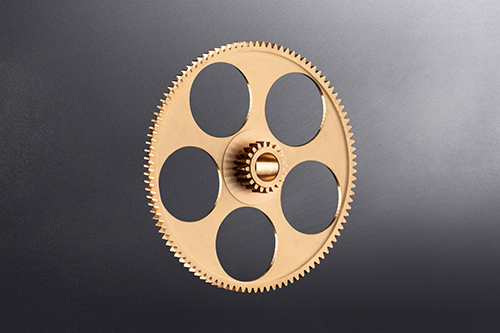

A SAM a repülőgépiparban elismert szakértője a működtető szerkezetek és egyéb alkatrészek fejlesztésének és gyártásának. Az aktuátorok a hőmérsékletszabályozáshoz, valamint az oxigén-, levegő-, üzemanyag- és vízrendszerekben használt szelepeket vezérlik. A SAM egyszeresen és kétszeresen működő, valamint moduláló működtetőket gyárt. A kettős motoros működtetésű működtetőszerkezeteket például üzemanyag-áramlás elzárására használják, ahol maximális üzembiztonságra van szükség. Minden egyes működtető központi eleme egy bronzötvözetből készült, körülbelül 60 mm (2,362") átmérőjű fogaskerék.

"Főként a felszerelés gyártását szerveztük ki" - mondja Wagner. A kényes alkatrészek iránti igény évente több mint 20 000 darab. "A nagyobb rugalmasság és az ellátási láncok függetlensége érdekében úgy döntöttünk, hogy a fogaskerekek gyártását házon belül valósítjuk meg" - magyarázza Herbert Krischkowski, a SAM speciális projektekért felelős munkatársa. A 0,5-ös modulú külső fogaskerék gyártásához a meglévő gépparkunkkal csak a vésés állt rendelkezésre egy vésőegység segítségével. "A nagy darabszámainkhoz ez az eljárás nem lett volna olyan célszerű, mint a külső gyártás. Egyrészt a gyártási idő túl hosszú lett volna, másrészt a vésőegység karbantartási költségei még tovább növelték volna az alkatrészek költségeit" - magyarázza Krischkowski. Wagner hozzáteszi: "Az egységeket folyamatos működés mellett legalább hathavonta kell karbantartani. Itt a költségek tekintetében a négy számjegyű tartomány közepén járunk."

Beruházás új megmunkálóközpontba

A SAM mindig nyitott az új és gazdaságosabb technológiákra. Ezért döntöttek egy új megmunkálóközpontba történő beruházás mellett, amely a fogaskerekek fogazatát a skiving eljárás alkalmazásával fogja előállítani. "A gyárunkban nem volt maróorsóval ellátott esztergapad" - mondja Wagner. A megfelelő gép keresése során gyorsan két jelölt került a szűkített listára. "Az INDEX G220-as gép mellett döntöttünk. Az megmunkálóközpont rugalmassága, az INDEX tanácsadása és szervizszolgáltatása teljesen meggyőzött minket" - mondja Krischkowski. A bajorok a géppel együtt megvásárolták a skiving ciklust és a forgácsolószerszámot is. A szerszámtervezést a HORN egyedi berendezésekkel foglalkozó részlege és Michael Götze, a SAM-ért felelős kereskedelmi képviselő végezte.

A döntés, hogy egy új, HORN skiving szerszámokkal felszerelt gépbe fektessenek be, gyorsan helyesnek bizonyult. "Most már több eurót spórolunk alkatrészenként azzal, hogy házon belül gyártjuk őket" - mondja Krischkowski. A forgácsolószerszám nem monoblokk kivitelű, hanem egy cserélhető fejű rendszer, nagy pontosságú interfésszel. A folyamat során a fogaskerék fogai négy lépéssel készülnek. Ezek három nagyoló és egy simító műveletre oszlanak, csökkentett előtolással. A fogaskerék forgácsolás ciklusideje körülbelül 20 másodperc. A rövid gyártási idő mellett a felelősöket különösen lenyűgözte a fogaskerekek minősége. "A mérési eredményeinket egy külső szolgáltatóval hitelesíttettük. Meglepődött a pontosságon, és azt mondta, hogy általában ilyen minőségben gyártja a mesterfogazásokat" - magyarázza Wagner tréfásan.

A HORN skiving forgácsoló rendszer hengeres vagy kúpos alakú szerszámokat tartalmaz 0,5 és 2 közötti modulokhoz. A tömör keményfém monoblokk változat legfeljebb 20 mm (0,787") átmérővel és karcsú kivitelben kapható. Kisméretű modulokhoz és kis alkatrészekhez használják, lehetőleg akkor, ha az ütközésveszély miatt vékony tengelyre van szükség. Az alkalmazáshoz illeszkedő fajták és bevonatok kiváló felületi minőséget eredményeznek a munkadarabon. A 20 mm (0,787") feletti szerszámátmérőknél cserélhető fejrendszerrel ellátott forgácsolószerszámokat használnak. A precíz interfész lehetővé teszi a vágófej egyszerű cseréjét a gépben a tartó eltávolítása nélkül. A keményfém szár nagy merevséget, kopásállóságot és pontosságot biztosít. A nagyobb modulok esetében a HORN cserélhető betétekkel ellátott szerszámtartó használatára támaszkodik. Különösen a WSR szerszámtípusnál a HORN lehetőséget kínál arra, hogy a belső hűtőközeg-ellátást a betét elé vagy mögé helyezze. Ez azt jelenti, hogy az alkalmazástól függően zsákfuratok, átmenő furatok vagy lépcsős furatok is megmunkálhatók megfelelő hűtéssel.

Egyéb használatban lévő HORN-rendszerek

A bronz fogaskerékhez más HORN-rendszereket használnak. Például egy S117 típusú váltólapka átveszi a külső fogak marását az alkatrész felületén. "Itt nem volt lehetséges a skiving megmunkálás alkalmazása, mert a fogak végén nem volt meg a szükséges kifutás. Ezért választottuk a vésési eljárást egy speciális szerszámmal" - magyarázza Michael Götze, a HORN területi képviselője. Az eljárás során a fogaskerék csúcsátmérőjét és a fogaskerék végén lévő alámetszést előforgácsolják. Az kifutás biztosítja a szabad teret a vésőszerszám számára. A váltólapkát speciális alakúra precíziósan köszörülik, és két fogazattal rendelkezik. Az első fog nagyolóként szolgál, a második fog profilja pedig megegyezik a kívánt fogaskerék névleges profiljával. Használat közben a szerszám egyszerre egy kész fogat készít el axiális mozgással, lökésenként 0,1 mm-es (0,004") előtolással. Ezután a főorsó egy foggal arrébb pozicionál és a vésési folyamat újra kezdődik, amíg az összes fogazatot megmunkáljuk. A fogazás legyártásának ideje körülbelül egy perc.

A SAM a HORN szerszámportfóliójára támaszkodik az összetett esztergálási műveleteknél is. A fogaskerék gyártásához két különböző Mini szerszámot használnak. Az első szerszám egy milliméteres (0,039") vágásszélességgel a kis fogaskerék fogain a megfelelő kifutást esztergálja. A második Mini egy axiális hornyot esztergál az alkatrész hátoldalán. "A horony különlegessége a mindössze két milliméter (0,079") átmérőjű szoros tűrésillesztés. A szerszámnak nagy pontosságot és folyamatbiztonságot kell nyújtania" - mondja Wagner. A középső furat belsejének kifúrásához egy Supermini szerszámot használnak.

A SAM mérnökei mintegy 40 éve használják ki a HORN szerszámmegoldásait. "Az új megmunkáló központunkat használó projekt teljes sikerrel zárult. Az INDEX és a HORN közös megvalósítása meggyőzött minket. A HORN szerszámmegoldásai és a mindig nyújtott szolgáltatás ismét megmutatta nekünk, hogy miért támaszkodunk évtizedek óta a tübingeni szerszámokra" - mondja Wagner.