Pionier der Bremsen

Als Georg Knorr im Jahre 1905 die Knorr-Bremse GmbH gründete, ahnte er nicht, dass sein Pioniergeist und seine Ideen das Unternehmen zum weltweiten Erfolg führte. Heute ist Knorr-Bremse Weltmarkt- und Technologieführer für Bremssysteme und führender Anbieter weiterer Systeme für Schienen- und Nutzfahrzeuge mit weltweit über 33.000 Mitarbeitern. Am Hauptsitz in München betreibt der Konzern, neben der Forschung und Entwicklung, einen eigenen Prototypenbau. Um den Teamleiter Thomas Himmelsbach setzen Mitarbeiter die Ideen der Ingenieure in die Tat um. Für die Fertigung der Bauteile setzen die Spezialisten seit vielen Jahren auf Präzisionswerkzeuge der Paul Horn GmbH.

„Wir setzen die Ideen der Konstrukteure in funktionsfähige Teile und Prototypen aus Stahl und anderen Werkstoffen um. Jedes Teil ist bisher noch nie gefertigt worden. Anspruchsvolle Geometrien und Funktionen fordern immer wieder neue Lösungsansätze“, erzählt Himmelsbach. In der Werkstatt mit einem hochmodernen Maschinenpark fertigt das Team nicht nur Prototypen. Auch die spätere Serienfertigung der Bauteile und -gruppen steht im Fokus des Schaffens. So erproben die Mitarbeiter beispielsweise neue Zerspanprozesse, entwickeln Fertigungsstrategien sowie CNC-Programme und bauen selbstentwickelte Spannvorrichtungen. Die Wege in München sind kurz: Die Forschung und Entwicklung sitzt nebenan. „Die räumliche Nähe ermöglicht uns eine schnelle Abstimmung untereinander. So lassen sich Probleme und Herausforderungen auch direkt an der Maschine besprechen“, so Himmelsbach.

Von der Bremse bis zum Scheibenwischer

Im Unternehmensbereich Schienenfahrzeuge liefert Knorr-Bremse Systeme für den Schienen-Nah- und Fernverkehr. Neben den hochentwickelten Bremssystemen zählen dazu intelligente Einstiegssysteme, Klimaanlagen, Energieversorgungssysteme, Steuerungskomponenten sowie Scheibenwischer, Bahnsteigtüren, Reibmaterial, Fahrerassistenzsysteme und Leittechnik. Mit den Systemen für Schienenfahrzeuge erwirtschaftete das Unternehmen im Jahr 2022 einen Umsatz von 3,4 Milliarden Euro und beschäftigt weltweit über 16.000 Mitarbeiter.

Die Bremsanlagen von Zügen sind grundsätzlich in mehrere Einzelsysteme unterteilt. Bei niedrigen Geschwindigkeiten verzögern herkömmliche Scheibenbremsen mit Bremszangen die Geschwindigkeit. Bei höheren Geschwindigkeiten kommt zusätzlich die Magnetschienenbremse zum Einsatz. Beim Bremsen verzögert ein Magnetfeld den Zug. „Diese Bremse ist verschleißfrei und wird überwiegend als Zwangs- oder Notbremse verwendet, da bei Ihrem Einsatz stets die maximale Bremskraft wirkt.“, so Himmelsbach.

Horn-Supermini im Einsatz

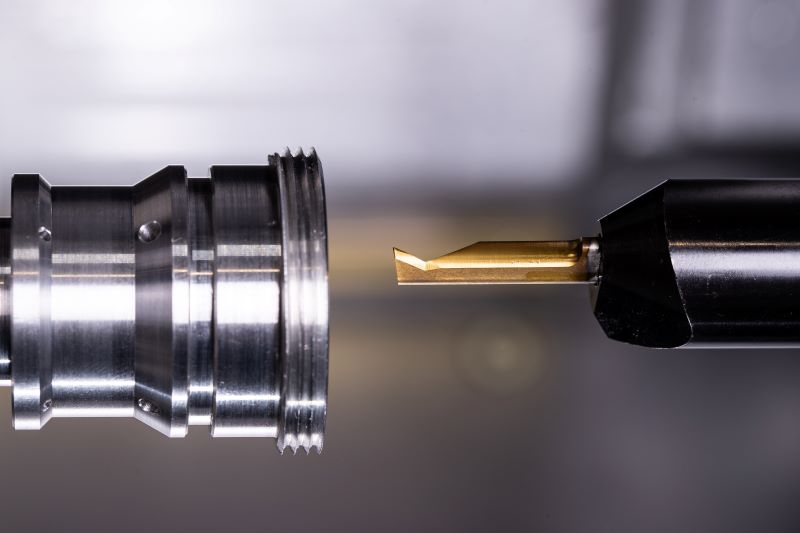

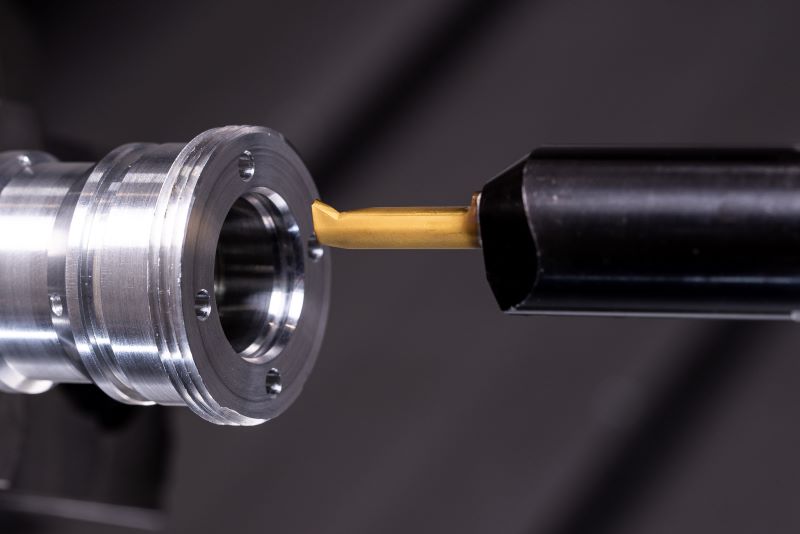

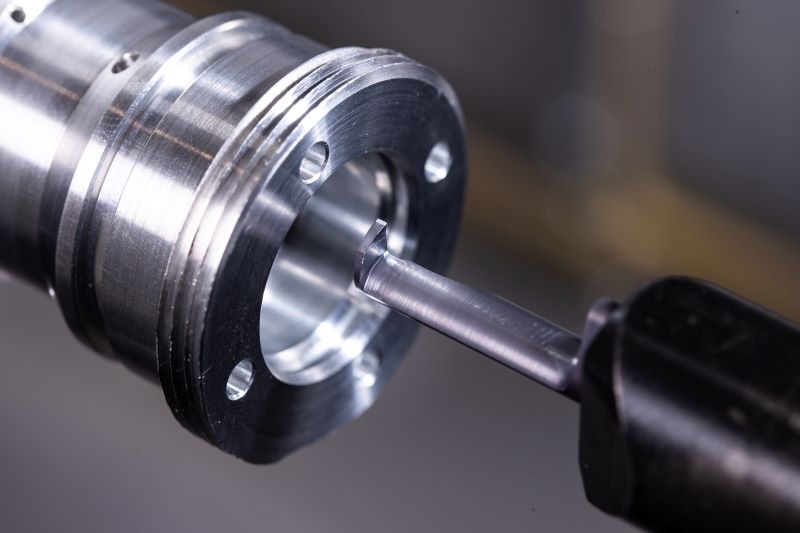

Zahlreiche Komponenten der Bremssysteme sind aus Gewichtsgründen aus Aluminiumlegierungen gefertigt. Für einen Prototyp eines Ventilbauteils setzte das Team zum Ausdrehen auf das System-Supermini von Horn. „Die Herausforderung beim Drehen war die Innengeometrie. Die engen Toleranzen sowie die geforderte Oberflächengüte verlangten nach einer passenden Fertigungsstrategie“, sagt Himmelsbach und fährt fort: „Beim Drehen dieses Bauteils benötigt man eine Schneidplatte, die sauber geschliffen ist und vibrationsarm schneidet.“ Ein besonderes Merkmal war ein Radius, auf dem im späteren Einsatz als Dichtfläche ein Gummiring sitzt. Der 0,5 mm große Radius ist mit +/- 0,05 mm toleriert. Die geforderte Oberflächengüte liegt bei Rmax 4. Mit der Güte dieses Merkmales steht und fällt die Funktion des Ventilbauteils im späteren Einsatz.

Überzeugende Leistung im Drehprozess

Die geforderte Leistung konnte das Supermini-Werkzeug einhalten. „Wir haben tatsächlich kein anderes Werkzeug, mit dem das Ausdrehen solcher Profile so zuverlässig funktioniert. Auch wenn wir mehrere Werkzeuge an einer Geometrie ansetzen, sind die Werkzeuge so präzise, dass keine Übergänge entstehen“, so Himmelsbach. Den Drehprozess der Innenkontur übernahmen aufgrund der Geometrie zwei unterschiedliche Standardwerkzeuge mit einem Eckenradius von 0,2 mm. Für einen Einstich in der Innengeometrie kommt ebenfalls ein Supermini zum Einsatz, welcher die 2 mm breite Nut für einen Sicherungsring sticht.

Neben den Baugruppen für den Schienenverkehr, stehen die Systeme Nutzfahrzeuge für die zweite Säule im Knorr-Bremse-Konzern. Dieser Unternehmensbereich bietet Bremssysteme für Lkw, Busse, Anhänger und Landmaschinen. Das Unternehmen gilt als führend bei der Entwicklung und Fertigung der elektronischen Bremssteuerung, bei Fahrerassistenzsystemen sowie bei der Luftaufbereitung. Auch für diesen Bereich leistet das Team um Thomas Himmelsbach seinen Beitrag an der Entwicklung neuer Komponenten.

Werkzeuge von Horn werden in der Entwicklungs- und Versuchswerkstatt beim Drehen, Fräsen sowie beim Stoßen über das gesamte Werkstückprogramm hinweg eingesetzt. Im Einsatz ist das volle Programm, welche der Horn-Katalog bietet, vom Supermini bis zum Stechsystem 229. „Für unsere Anforderungen im Versuch, beim Drehen und Fräsen, bietet uns Horn die komplette Werkzeugpalette. Und da alles bei uns unter den Begriff „Sonder“ fällt und das Meiste zum ersten Mal zu lösen ist, kommt es vor Allem darauf an, wie erfahren auch der technische Berater unseres Werkzeugpartners ist“, so Himmelsbach. Seit über 30 Jahren steht dem Knorr-Bremse-Team der technische Berater von Horn, Michael Götze, mit seinem Knowhow in Werkzeugfragen zur Seite.