Pionnier du freinage

Lorsque Georg Knorr fonda Knorr-Bremse GmbH en 1905, il était loin de se douter que son esprit pionnier et ses idées mèneraient l'entreprise au succès mondial. Avec plus de 33 000 employés dans le monde, Knorr-Bremse est aujourd'hui le leader mondial du marché et de la technologie des systèmes de freinage, ainsi qu'un fournisseur majeur d'autres systèmes pour les véhicules ferroviaires et commerciaux. Outre la recherche et le développement, le groupe exploite son propre centre de production de prototypes à son siège social de Munich. Sous la direction de Thomas Himmelsbach, chef d'équipe, les employés concrétisent les idées des ingénieurs. Depuis de nombreuses années, les spécialistes s'appuient sur les outils de précision de Paul Horn GmbH pour la fabrication des composants.

« Nous transformons les idées des designers en pièces fonctionnelles et prototypes en acier et autres matériaux. Chaque pièce est inédite. Géométries et fonctions sophistiquées nécessitent sans cesse de nouvelles solutions », explique Himmelsbach. L'équipe ne se contente pas de produire des prototypes dans l'atelier équipé de machines de pointe, mais se concentre également sur la production en série de composants et d'assemblages. Par exemple, les employés testent de nouveaux procédés d'usinage, développent des stratégies de fabrication et des programmes CNC, et fabriquent des montages développés en interne. Les départements de Munich sont proches les uns des autres : la recherche et le développement sont situés juste à côté. « Cette proximité nous permet de nous coordonner rapidement. Cela signifie que les problèmes et les défis peuvent être abordés directement sur la machine », précise Himmelsbach.

Du frein à l'essuie-glace

Au sein de sa division Véhicules ferroviaires, Knorr-Bremse fournit des systèmes pour le transport ferroviaire local et longue distance. Outre des systèmes de freinage avancés, ces systèmes comprennent des systèmes d'embarquement intelligents, des systèmes de climatisation, des systèmes d'alimentation électrique, des composants de commande, des essuie-glaces, des portes palières, des matériaux de friction, des systèmes d'aide à la conduite et des technologies de contrôle. En 2022, l'entreprise a réalisé un chiffre d'affaires de 3,4 milliards d'euros grâce à la fabrication de systèmes pour véhicules ferroviaires et emploie plus de 16 000 personnes dans le monde.

Les freins de train sont essentiellement une combinaison de plusieurs systèmes individuels. À basse vitesse, des freins à disque conventionnels avec étriers ralentissent le train. À vitesse plus élevée, on utilise également le freinage magnétique sur rail, grâce auquel un champ magnétique décélère le train. « Ce frein est inusable et est principalement utilisé comme frein forcé ou de secours, car la force maximale est toujours appliquée », explique Mr. Himmelsbach.

Horn Supermini en action

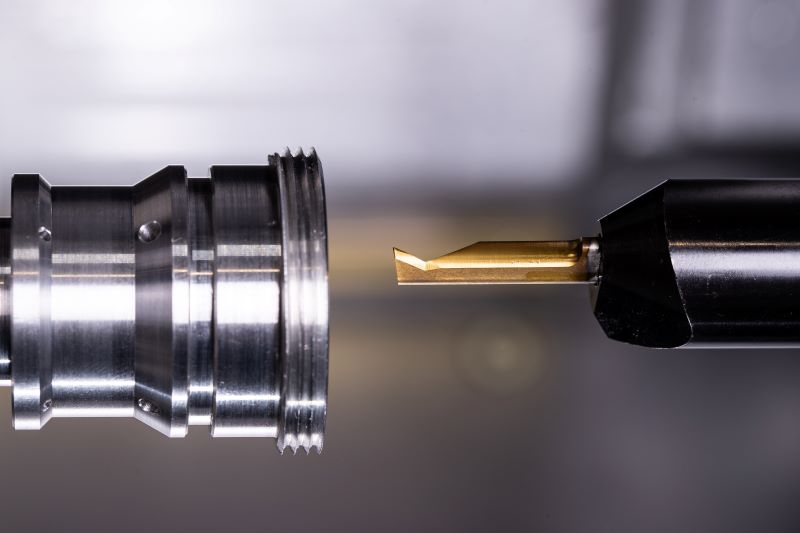

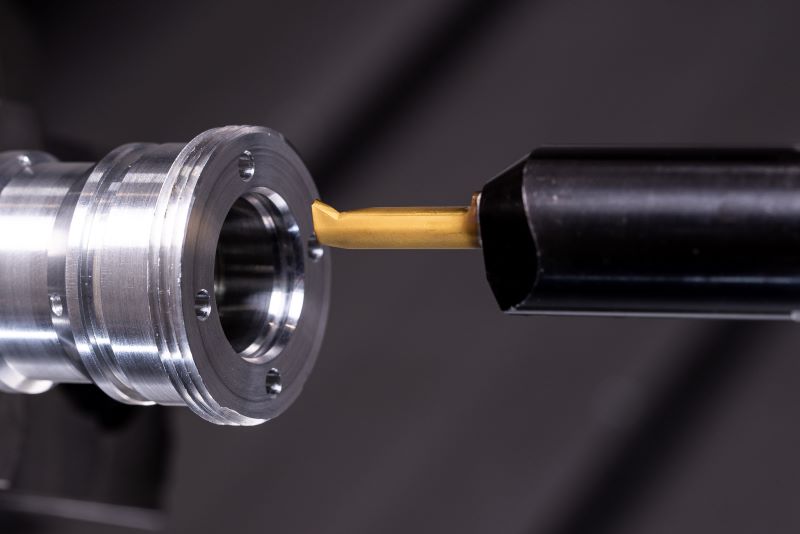

Afin de minimiser le poids, de nombreux composants des systèmes de freinage sont fabriqués en alliages d'aluminium. Pour la production d'un prototype de composant de valve, l'équipe a fait appel au système Supermini de Horn pour le tournage. « Le défi du tournage résidait dans la géométrie interne. Les tolérances serrées et la qualité de surface exigeaient une stratégie de production adaptée », explique Thomas Himmelsbach, qui poursuit : « Pour le tournage de ce composant, il faut une plaquette rectifiée avec précision et réduisant les vibrations. » Une particularité du tournage était une rainure arrondie sur laquelle repose une bague en caoutchouc qui servira ensuite d'étanchéité. Le rayon de 0,5 mm présente une tolérance de +/- 0,05 mm et la qualité de surface requise est Rmax 4. Cette caractéristique est essentielle au fonctionnement du composant de valve.

Performances impressionnantes lors du tournage

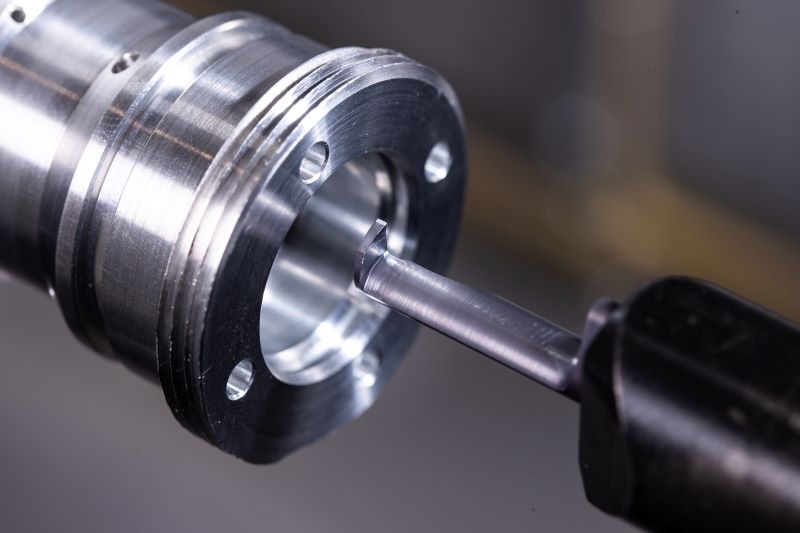

L'outil Supermini a atteint les performances requises. « Nous ne disposons d'aucun autre outil capable de réaliser de tels profils avec une telle fiabilité. Même si nous usinons un même élément géométrique avec plusieurs outils, ils sont si précis qu'il n'y a aucune transition », explique Mr. Himmelsbach. Pour obtenir cette géométrie, deux outils standard différents, d'un rayon d'angle de 0,2 mm, ont été utilisés pour usiner le contour intérieur. Un Supermini est également utilisé pour usiner une rainure interne de 2 mm de large destinée à un anneau de retenue.

Outre les composants pour le transport ferroviaire, Commercial Vehicle Systems constitue le deuxième pilier du groupe Knorr-Bremse. Cette division propose des systèmes de freinage pour camions, bus, remorques et machines agricoles. L'entreprise est reconnue comme leader dans le développement et la production de systèmes de contrôle électronique des freins, de systèmes d'aide à la conduite et de systèmes de traitement d'air. L'équipe de Thomas Himmelsbach contribue également au développement de nouveaux composants dans ce domaine.

Sur l'ensemble de la gamme de pièces, les outils Horn sont utilisés dans l'atelier de développement et d'essais pour le tournage, le fraisage et le brochage. L'ensemble de la gamme Horn est utilisée, de la Supermini au système de rainurage 229. « Horn nous propose une gamme complète d'outils pour répondre à nos besoins en matière d'essais, de tournage et de fraisage. Comme tout ce que nous concevons est qualifié de « spécial » et que la plupart des pièces doivent être produites pour la première fois, l'expérience du conseiller technique de notre partenaire outil est primordiale », explique Mr. Himmelsbach. Depuis plus de 30 ans, l'équipe Knorr-Bremse est épaulée par Michael Götze, conseiller technique de Horn, qui possède une expertise approfondie en outillage.