Dichtungen für den Weltmarkt

Hydraulik, Gas und Wasser. Wo hohe Drücke herrschen oder damit zu Hause der Wasserhahn nicht tropft, kommen sie zum Einsatz: Dichtungen. Die unscheinbaren Teile sind in einer Vielzahl technischer Geräte verbaut. Die Prädifa Technology Division der Parker Hannifin Corporation ist führend in der Entwicklung und Produktion von Dichtungslösungen. Der Standort im belgischen Boom ist auf Dichtungen aus spanbaren Werkstoffen, wie zum Beispiel PTFE, spezialisiert. Für die Fertigung setzen die Spezialisten auf Werkzeuglösungen der Paul Horn GmbH. Zum Einsatz kommen auf den Maschinen hauptsächlich die Systeme Supermini und Mini.

„Aufgrund der Vielfalt unserer unterschiedlichen Dichtungen setzen wir zu 90 Prozent Sonderwerkzeuge ein. Die Werkstoffe sowie die verschiedenen Dichtungsprofile verlangen nach sehr scharfen Werkzeugen mit speziellen Schneidenprofilen“, erzählt Peter Schockaert. Schockaert verantwortet zusammen mit Johan Willems die Produktion bei Parker in Boom. „Die Möglichkeit, die Schneidenprofile direkt nach unseren Wünschen und Anforderungen zu gestalten, ist uns sehr wichtig. Deshalb setzen wir seit Jahren auf die Werkzeuge aus Tübingen“, so Willems.

Führender Anbieter von polymeren Dichtungen

Das Produktportfolio der Parker Prädifa Technology Division von Parker umfasst eine breite Palette von Standard-Dichtelementen und -Dichtsystemen, kunden- und anwendungsspezifischen Dichtungen sowie anderen technischen Bauteilen. Zu den Kunden zählen Unternehmen aus der Luft- und Raumfahrt, Automobilindustrie, Pharma- und Chemieindustrie sowie Hydraulik und aus weiteren Branchen. Das Unternehmen gilt als führender Anbieter von polymeren Dichtungslösungen aus einer Vielzahl von Dichtungswerkstoffen und in einer großen Bandbreite von Größen. Diese erstrecken sich von einem Durchmesser von wenigen Millimetern bis hin zur Weltrekord-Dichtung mit einem Durchmesser von über vier Metern.

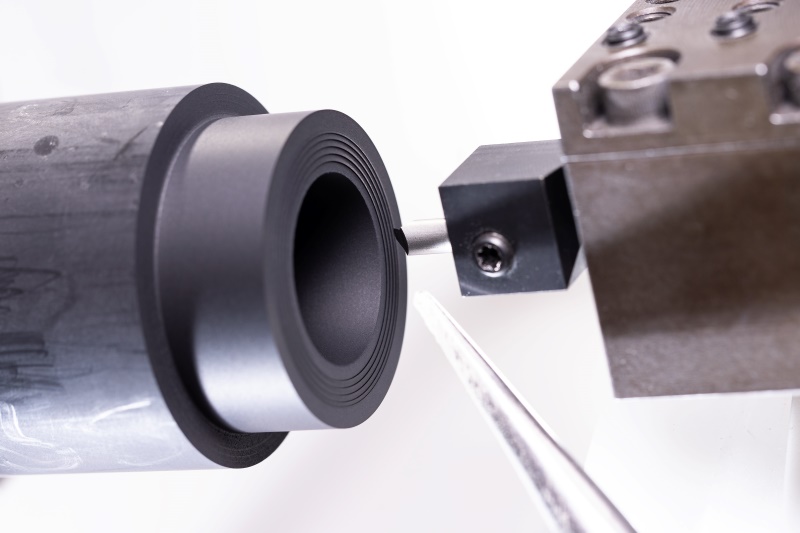

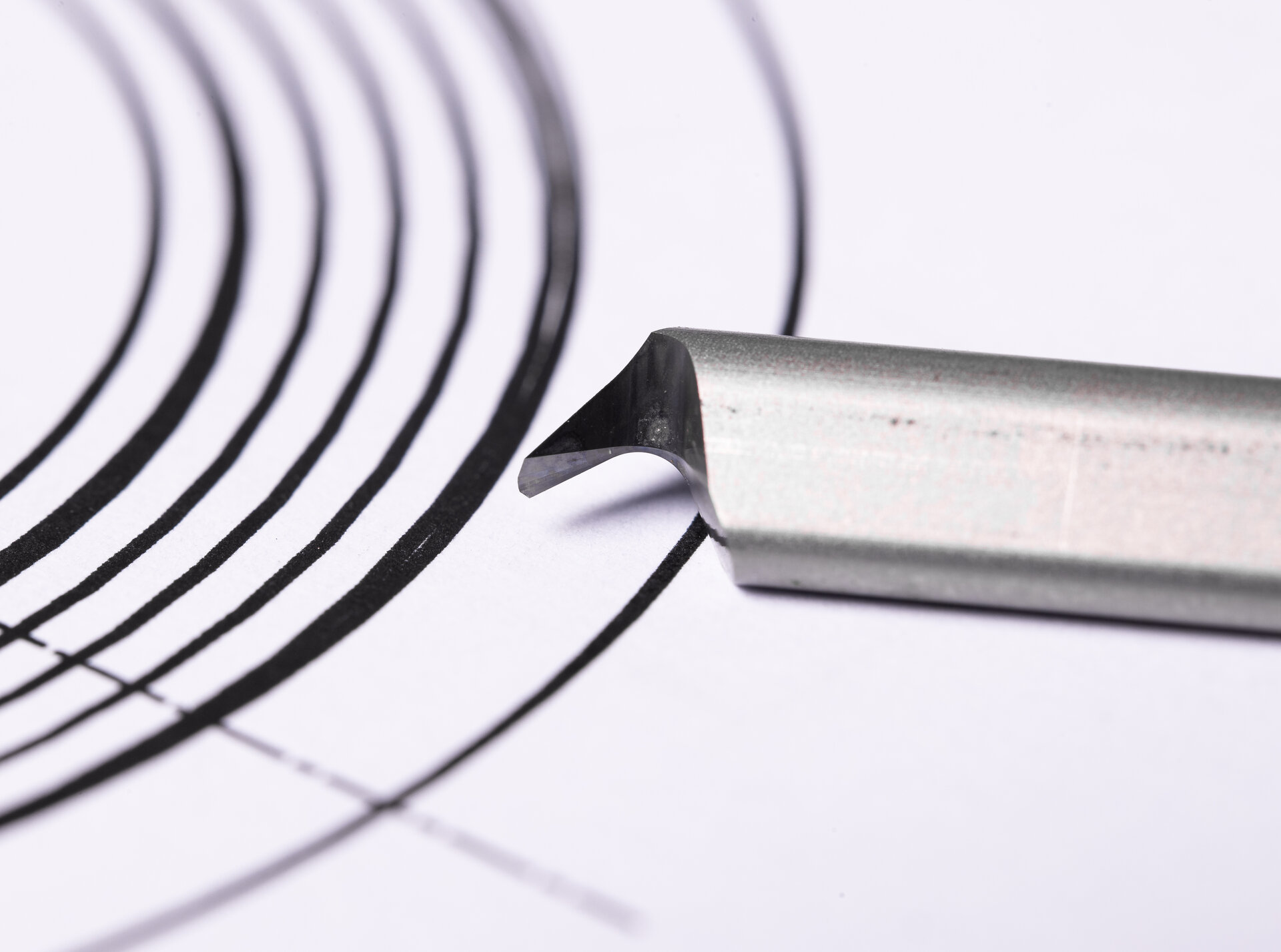

„Wir nennen die Werkzeuge oftmals nur noch Klingen, da diese mit einem sehr scharfen Keilwinkel geschliffen sind“, so Schockaert. Eine „Klinge“ kommt auch im folgenden Anwendungsbeispiel zum Einsatz. An eine Lenkwellen-Dichtung aus einem Kohlefaser-Teflon-Werkstoff muss eine Art axiales Gewinde gedreht werden. Das Gewinde dient dazu, den Dichtring axial flexibel zu machen. So lässt er sich bei der späteren Montage über die Welle schieben und schmiegt sich bei der Verschraubung an die Welle an.

Messerscharfe Klinge

Die ersten Versuche und Aufträge liefen mit selbstgeschliffenen Werkzeugen. „Für Prototypen und kleine Stückzahlen schleifen wir die Werkzeuge selbst. Wenn die Volumen dann größer werden, suchen wir nach der passenden Werkzeuglösung“, so Willems. In diesem Fall lieferte HORN den Typ Supermini mit einer geschliffenen Klinge für die axiale Bearbeitungsrichtung. Das zu fertigende Gewinde hat eine Tiefe von 0,2 mm. Das Werkzeug schneidet das Gewinde mit einer hohen Vorschubgeschwindigkeit. „Auf den ersten Blick sieht die Bearbeitung sehr leicht aus. Aber die geforderte Gratfreiheit verlangt eine sehr hohe Schärfe der Schneidkante“, so Schockaert. Bei der Bearbeitung fließt kein Span. Die Schneide des Superminis schneidet beziehungsweise ritzt das Gewinde auf die Fläche.

Mikrobearbeitung

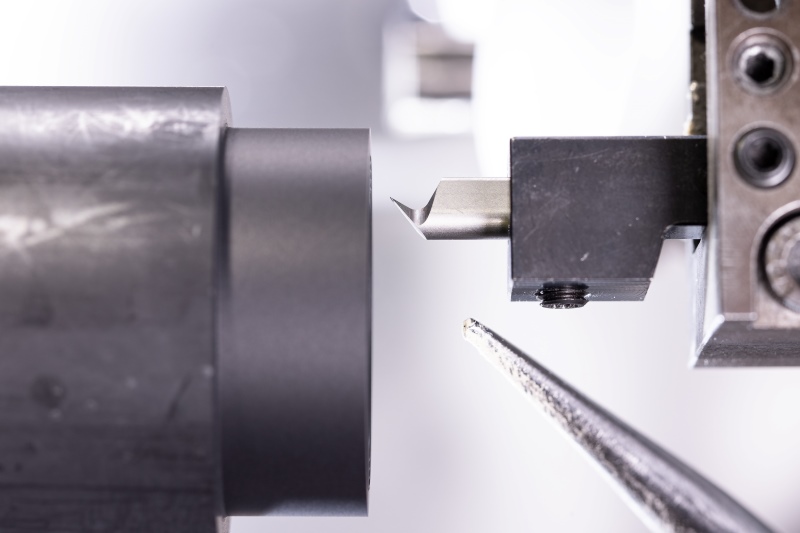

Für eine andere Dichtung aus einem Kunststoff setzt man ebenfalls auf das Supermini-System. Die Dichtung hat einen Durchmesser von knapp 4 mm. Neben einem Axialeinstich muss die Bohrung mit einem Durchmesser von

1 mm ausgedreht werden. „Die Schärfe der Werkzeuge ist hierzu ebenfalls sehr wichtig, da die Wandungen sehr dünn sind und bei einem zu hohen Schnittdruck verziehen könnten“ so Willems. Nach dem Axialeinstich mit einem Supermini des Typs 105 übernimmt ein weiterer Supermini des gleichen Typs das Ausdrehen der vorgebohrten Bohrung auf das eng tolerierte Endmaß.

System Mini im Einsatz

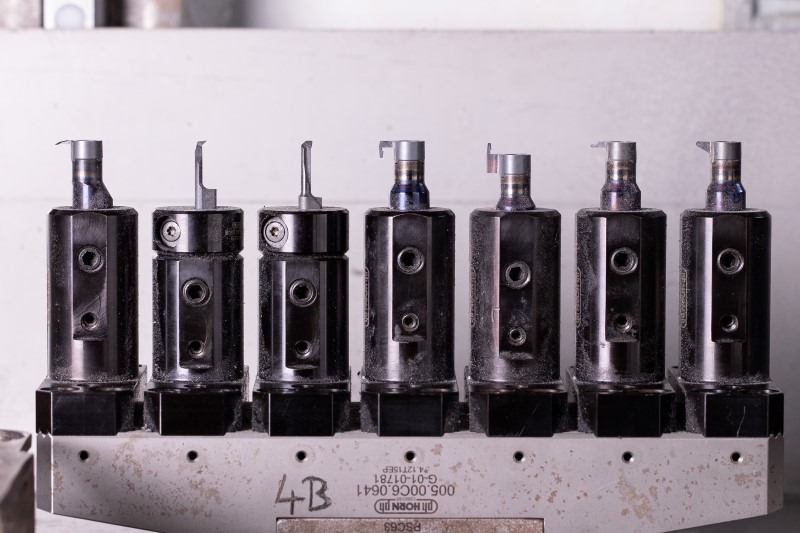

Für hohe Stückzahlen setzen Schockaert und Willems auf spezielle Doppelspindel-Maschinen, die zwei Dichtungen synchron bearbeiten. Die Spindeln sind in vertikaler Position über den Werkzeugen angebracht. Der Stangenlader für das Rohmaterial gleicht einem Revolver und wird von oben beladen. Der Drehprozess benötigt keinen Werkzeugwechsel. Die Werkzeuge sind als Werkzeugkamm unter der Spindel fix montiert. Im Prozess fährt die Maschine nach jedem Bearbeitungsschritt zur nächsten Station, bis alle Bearbeitungen abgeschlossen sind.

Zum Einsatz kommt hierbei neben Supermini-Werkzeugen das System Mini. „Das Mini-System lässt sich sehr gut auf die jeweiligen Bearbeitungsschritte anpassen“, so der HORN-Techniker Kees van Bers. Auf dem Werkzeugkamm ist für jede Bearbeitung ein Werkzeug montiert. „Bei den hohen Stückzahlen war uns eine sehr kurze Taktzeit wichtig. Durch die Werkzeuge können wir von der Stange ohne Abgreifen, außen Kopierdrehen, außen Einstechen, beidseitig axial Einstechdrehen, Innenausdrehen sowie Abstechen“, erklärt Willems.

Seit rund 10 Jahren arbeitet man bei Parker nun mit den Werkzeuglösungen von HORN. Rund 90 Prozent der eingesetzten Werkzeuge sind speziell auf den jeweiligen Prozess ausgelegte Sonderlösungen. „Wir sind froh, mit HORN einen Werkzeugpartner an der Hand zu haben, der genau auf unsere Wünsche und Anforderungen in der Schneidengestaltung eingeht“, so Willems.