Joints pour le marché mondial

Hydraulique, gaz et eau. On trouve des joints partout où il y a des pressions élevées ou pour empêcher le robinet de couler à la maison. Ces pièces discrètes sont installées dans un grand nombre d'appareils. La division Prädifa Technology de Parker Hannifin Corporation est un leader dans le développement et la production de solutions d'étanchéité. Le site de Boom, en Belgique, est spécialisé dans les joints fabriqués à partir de matériaux usinables tels que le PTFE. Pour l'usinage, les spécialistes s'appuient sur les solutions d'outillage de Paul Horn GmbH. Les systèmes Supermini et Mini sont principalement utilisés sur les machines-outils.

"En raison de la diversité de nos joints, nous utilisons des outils spéciaux dans 90 % des cas. Les matériaux et les différents profils d'étanchéité nécessitent des outils très tranchants avec des profils d'arête de coupe spéciaux", explique Peter Schockaert. Il est responsable de la production chez Parker Prädifa, avec Johan Willems. "La capacité de HORN à concevoir les profils des arêtes de coupe en fonction de nos souhaits et de nos exigences est très importante pour nous. C'est pourquoi nous faisons confiance aux outils de Tübingen depuis des années", explique Johan Willems.

Principal fournisseur de joints en polymère

Le portefeuille de produits de la division Parker Prädifa Technology comprend une large gamme d'éléments d'étanchéité et de systèmes d'étanchéité standard, de joints personnalisés et spécifiques à certaines applications, ainsi que d'autres composants techniques. Parmi ses clients figurent des entreprises des secteurs de l'aérospatiale, de l'automobile, de la pharmacie, de la chimie, de l'hydraulique et d'autres industries. L'entreprise est reconnue comme un fournisseur de premier plan de solutions d'étanchéité en polymère fabriquées à partir de divers matériaux d'étanchéité et dans une large gamme de tailles. Cette diversité s'applique également aux dimensions des joints, qui vont d'un diamètre de quelques millimètres au record mondial d'un diamètre de plus de quatre mètres.

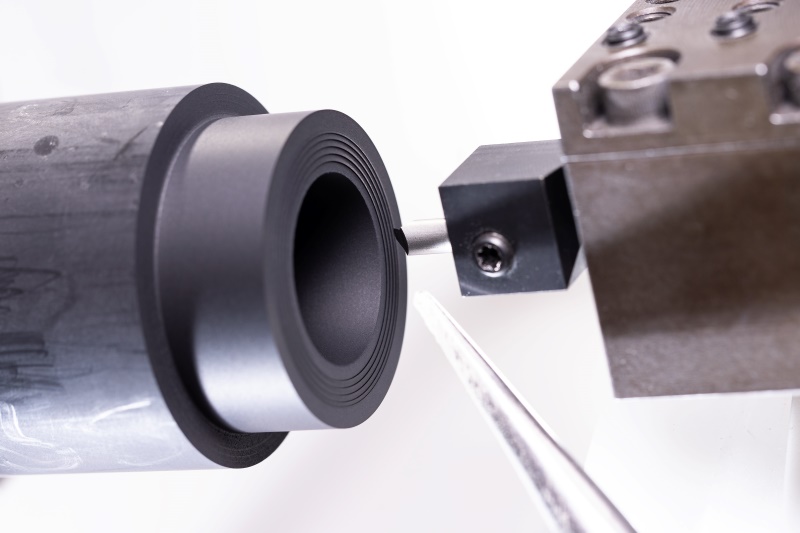

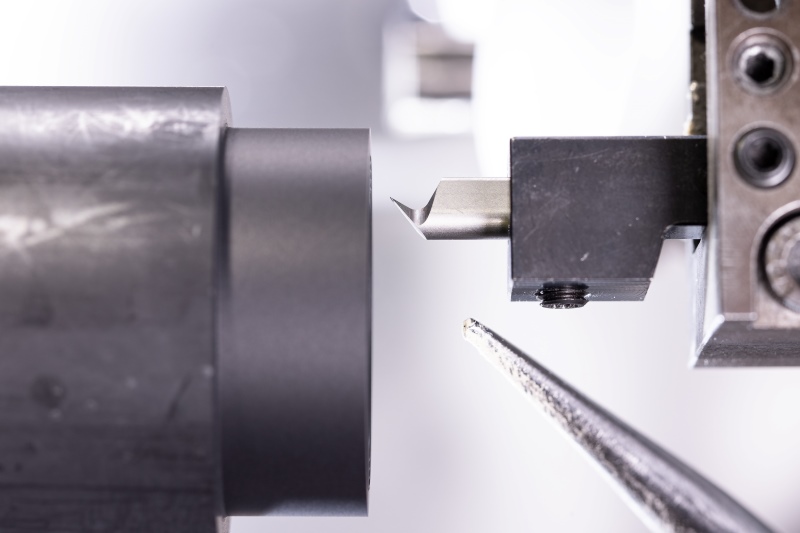

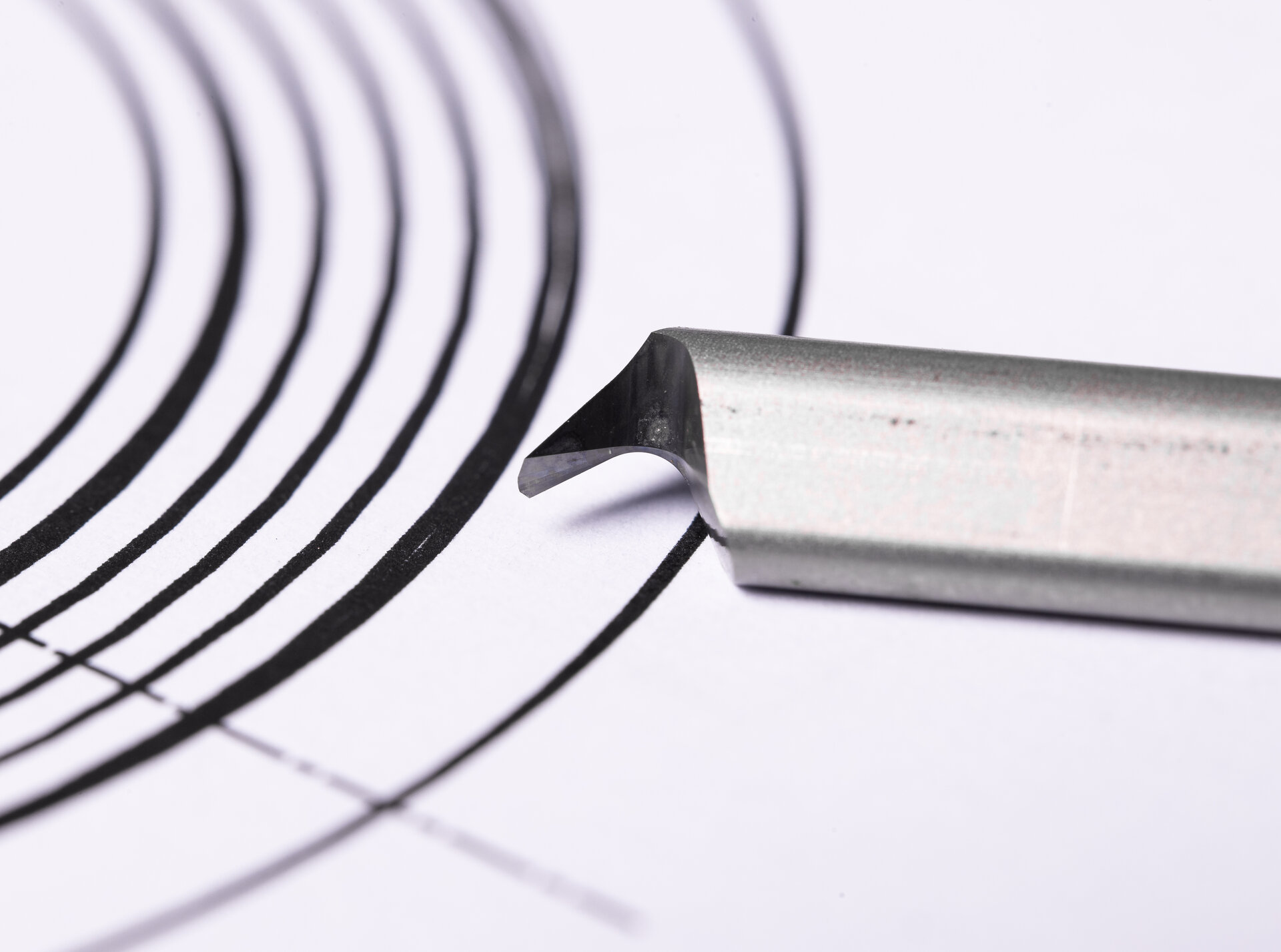

« Nous appelons souvent ces outils des lames, car ils sont affûtés avec un angle très aigu », explique M. Schockaert. Un tel outil est utilisé dans l'exemple d'application suivant. Un filet axial doit être tourné sur un joint d'arbre de direction fabriqué à partir d'un matériau fibre de carbone-Téflon. Le filetage est nécessaire pour rendre la bague d'étanchéité axialement flexible. Il peut ainsi être glissé sur l'arbre lors du montage ultérieur et rester solidement fixé après avoir été vissé.

Lame affûtée comme un rasoir

Les premiers essais ont été réalisés et les commandes honorées avec des outils affûtés en interne. "Nous affûtons nous-mêmes les prototypes et les petites quantités d'outils. Ensuite, lorsque les volumes augmentent, nous recherchons une solution d'outil appropriée", explique M. Willems. Dans ce cas, HORN a fourni un Supermini avec une lame affûtée pour l'usinage axial. Le filet à produire a une profondeur de 0,2 mm (0,008"). L'outil usine le filet à une vitesse d'avance élevée. "À première vue, le processus d'usinage semble très facile. Mais l'absence de bavures exige une arête de coupe très tranchante", explique M. Schockaert. Aucun copeau ne s'écoule pendant l'usinage. La plaquette Supermini coupe ou incise le filet dans la surface.

Micro-usinage

Le système Supermini est également utilisé pour produire un autre joint en plastique d'un diamètre d'un peu moins de 4 mm (0,157"). En plus d'une rainure frontale, un trou de 1 mm de diamètre doit être percé. « L'affûtage des outils est également très important dans cette application, car les parois sont très fines et pourraient se déformer si la pression de coupe était trop élevée », explique M. Willems. Après le rainurage axial avec un Supermini de type 105, un autre Supermini du même type est utilisé pour aléser le trou prépercé jusqu'à la dimension finale à tolérance serrée.

Mini système en service

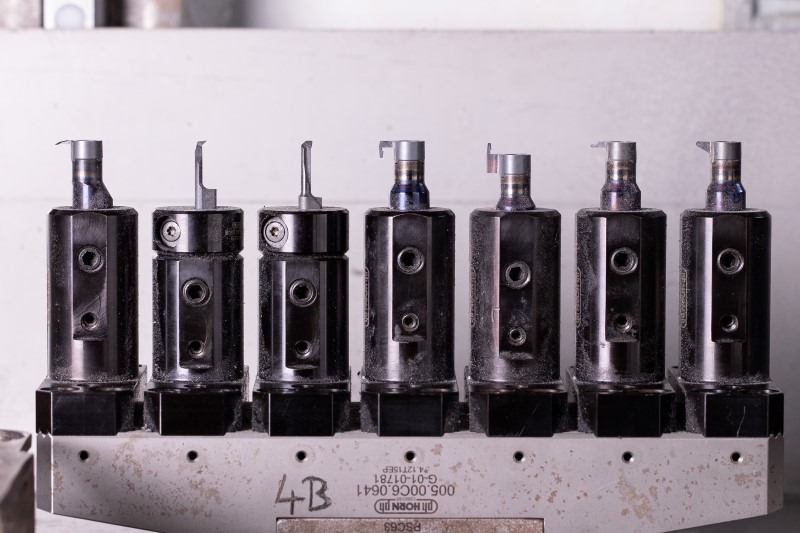

Schockaert et Willems utilisent des tours spéciaux à deux broches qui traitent deux joints simultanément afin d'obtenir un rendement élevé. Les broches sont montées au-dessus des outils et le ravitailleur de la matière première, qui est chargée par le haut, est aligné avec un porte-outil. Le processus de tournage ne nécessite aucun changement d'outil. Les outils sont montés en permanence en ligne sous les broches. Au cours du processus, les broches se déplacent tour à tour vers chaque outil jusqu'à ce que toutes les opérations d'usinage soient terminées.

Le système Mini est utilisé avec les outils Supermini. « Le système Mini s'adapte très bien aux différentes opérations d'usinage », explique Kees van Bers, technicien chez HORN. Un outil est monté sur le plateau pour chaque opération. "Compte tenu des grandes quantités en jeu, il était important pour nous de disposer d'un temps de cycle très court. Les outils nous permettent de réaliser des opérations de copiage externe, de rainurage externe, de rainurage sur les deux faces, d'alésage et de tronçonnage", explique Willems.

Parker travaille avec les solutions d'outils de HORN depuis environ 10 ans. Environ 90 pour cent des outils utilisés sont des solutions spéciales conçues spécifiquement pour les processus respectifs. « Nous sommes heureux d'avoir HORN comme partenaire d'outillage qui répond précisément à nos souhaits et à nos exigences en termes de design de pointe », déclare Willems.