Prozesse beherrschen: Wirbeln

Das Wirbelverfahren erfand der deutsche Karl Burgsmüller im Jahr 1942. 80 Jahre später setzt die zerspanende Industrie immer noch auf dieses Verfahren, da es bedeutende Vorteile gegenüber den herkömmlichen Gewindeherstellungsverfahren bietet. Die Werkzeuge haben sich in dieser Zeit ständig weiterentwickelt. Horn stellte im Jahr 2018 mit dem Jet-Wirbeln ein innengekühltes Wirbelverfahren vor, was einen weiteren Meilenstein in der Wirbeltechnologie darstellt. Mit dieser Entwicklung zeigte Horn sein Know-how im Wirbelprozess.

Hohe Zerspanraten, lange Gewinde mit hohen Oberflächengüten, tiefe Gewindeprofile, kurze Späne, mehrgängige Gewinde und geringe Werkzeugbelastungen sind wichtige Vorteile des Wirbelprozesses. Neben den genannten Vorteilen stehen dem Anwender aber auch technische Herausforderungen gegenüber. Ein wichtiger Aspekt sind die eingesetzten Werkstoffe, beispielsweise bei Knochenschrauben. Die Werkzeugschneiden der Wirbelplatten sind bei der Zerspanung von Titan, nicht rostenden Stählen und anderen Superlegierungen sehr hohen Belastungen ausgesetzt. Um dem Schneidkantenverschleiß bei dem gewünscht hohen Spanungsvolumen und kurzer Bearbeitungszeit entgegenzuwirken, müssen Werkzeughersteller die eingesetzten Werkzeuge und Prozesse ständig optimieren und weiterentwickeln.

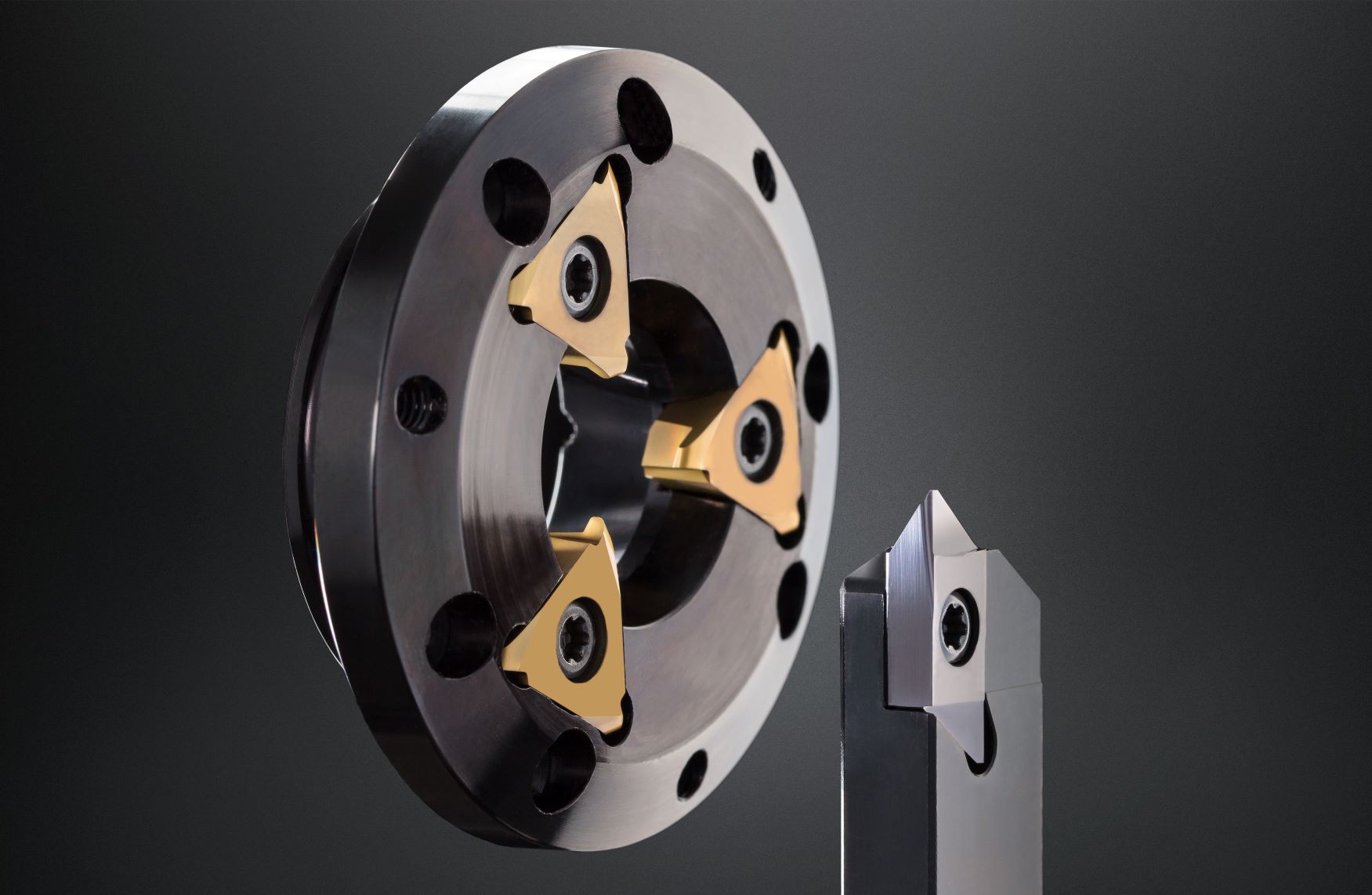

Mit dem Jet-Wirbeln zeigt Horn sein Know-how in der Gewindebearbeitung. In einer Kooperation mit dem Unternehmen W&F Werkzeugtechnik aus Großbettlingen entwickelte man gemeinsam ein Wirbelsystem mit innerer Kühlmittelzufuhr. Das System ermöglicht hohe Standzeiten durch die direkte Kühlung der Schneiden. Des Weiteren erreicht das System in Verbindung mit dem stabilen Wirbelaggregat bessere Oberflächengüten am Werkstück und verringert das Risiko eines Spänestaus zwischen den Schneidplatten. Die Oberflächengüte spielt bei der Herstellung von Knochenschrauben eine große Rolle. Jede Riefe oder Grataufwürfe können den Platz für Keimherde darstellen.

Enge Platzverhältnisse

Für die Fertigung von Präzisionsschrauben kommen meist Langdrehmaschinen zum Einsatz. Diese Maschinentechnik ist sehr produktiv und platzsparend. Eine Herausforderung sind jedoch die engen Platzverhältnisse im Maschineninnenraum. Die Wirbelaggregate müssen hierfür eine hohe Bediener- und Rüstfreundlichkeit aufweisen. Durch das Zusammenspiel von der Kegel- und Plananlage erreicht der Horn-Wirbelkopf eine hohe Wechselgenauigkeit und ein bedienerfreundliches Wechseln mit nur drei Schrauben. Die Wechselzeit des Wirbelkopfes an der Schnittstelle des Wirbelaggregats liegt bei unter einer Minute. Die Schnittstelle bietet einen Rund- und Planlauf von 0,003 mm. Die maximale Drehzahl liegt bei 8.000 U/min.

Ein weiteres Verfahren zeigt Horn mit dem High-Speed-(HS)-Wirbeln. Diese Technologie ist in einer Kooperation mit dem Maschinenhersteller Index-Traub entstanden. Das HS-Wirbeln bietet eine hohe Produktivitätssteigerung durch die parallele Dreh- und Wirbelbearbeitung. Bei dem Verfahren ist die Drehzahl so hoch, dass vor dem Wirbeln ein Drehprozess erfolgen kann. Das vor dem Wirbelwerkzeug angestellte Drehwerkzeug reduziert das Materialvolumen, das sonst von dem Wirbelwerkzeug abgetragen werden müsste. Dies ermöglicht höhere Standzeiten und führt zu höheren Oberflächengüten. Die Wirbelköpfe gleichen sich mit den konventionellen Wirbelköpfen. Nur die Schneideinsätze unterscheiden sich in der Geometrie. Die Herstellung von ein- und mehrgängigen Gewinden ist mit nur einem Schneidsatz möglich.

Horn bietet neben dem Jet- und High-Speed-Wirbeln noch weitere Wirbeltechnologien. Die universellste Technologie ist das Standard-Wirbeln. Der Wirbelkopf kann an jedes Wirbelaggregat angeschlossen werden. Für ein schnelleres Wechseln des Wirbelkopfes und der Schneidplatten außerhalb der Maschine hat Horn das modulare Wirbelsystem entwickelt. Durch die Präzisionsschnittstelle muss man den Wirbelkopf nach dem Entnehmen aus der Maschine nicht wieder neu justieren. Des Weiteren kann durch Zwischenringe das Wirbelwerkzeug an unterschiedliche Schnittstellen adaptiert werden. Eine hohe Produktivität verspricht das Horn-Turbowirbeln. Durch die Schnittaufteilung von Schrupp-, Vor- und Fertigschneider verringert sich die Belastung auf die Profilschneidplatten des Wirbelwerkzeugs. Somit bietet das System schnellere Prozesszeiten sowie verringerte Werkzeugkosten.