A folyamatok elsajátítása: Örvénylő menetmarás

A örvényléses módszert a német Karl Burgsmüller találta fel 1942-ben, és 80 évvel később a feldolgozóipar még mindig támaszkodik erre az eljárásra, mivel jelentős előnyöket kínál a hagyományos menetvágási módszerekkel szemben. A szerszámok azonban ez idő alatt folyamatosan fejlődtek. A Horn 2018-ban bevezette a jet örvénylést, egy belső hűtésű eljárást, amely új mérföldkövet jelent az örvénylési technológiában. A Horn ezzel a fejlesztéssel bizonyította az örvényesítési eljáráshoz való hozzáértését.

Az örvényesítés legfontosabb előnyei közé tartozik a nagy vágási sebesség, a hosszú menet, magas felületi minőséggel, mély menetprofilokkal, rövid forgácsokkal, többmenetű menetekkel és minimális szerszámterheléssel. Ezen előnyök ellenére azonban a felhasználónak számos technikai kihívással kell szembenéznie. Az egyik fontos szempont például a csontcsavarokhoz használt anyagok. Az örvénylő betétek vágóélei rendkívül nagy terhelésnek vannak kitéve a titán, a rozsdamentes acélok és más szuperötvözetek megmunkálásakor. A vágóélek kopásának ellensúlyozására a szükséges nagy forgácsmennyiség és a rövid megmunkálási idő fenntartása mellett a szerszámgyártóknak folyamatosan optimalizálniuk kell az alkalmazott szerszámokat és eljárásokat, és tovább kell fejleszteniük azokat.

A Horn a sugárkavaró eljárással bizonyítja a menetmegmunkálás területén szerzett szakértelmét. A nagybettlingeni W&F Werkzeugtechnik céggel való együttműködés keretében a két vállalat szakértői közösen fejlesztettek ki egy belső hűtőközeg-ellátással ellátott örvénykeverő rendszert. Ez a rendszer a vágóélek közvetlen hűtésével hosszú szerszámélettartamot tesz lehetővé. Ráadásul a stabil örvénylő egységgel együtt a rendszer jobb felületi minőséget ér el a munkadarabon, és csökkenti a forgácsfelhalmozódás kockázatát a forgácslapok között. A csontcsavarok gyártása során a felületi minőség rendkívül fontos. Minden horony vagy barázda táptalajt nyújthat a baktériumok számára.

Szűk helyek

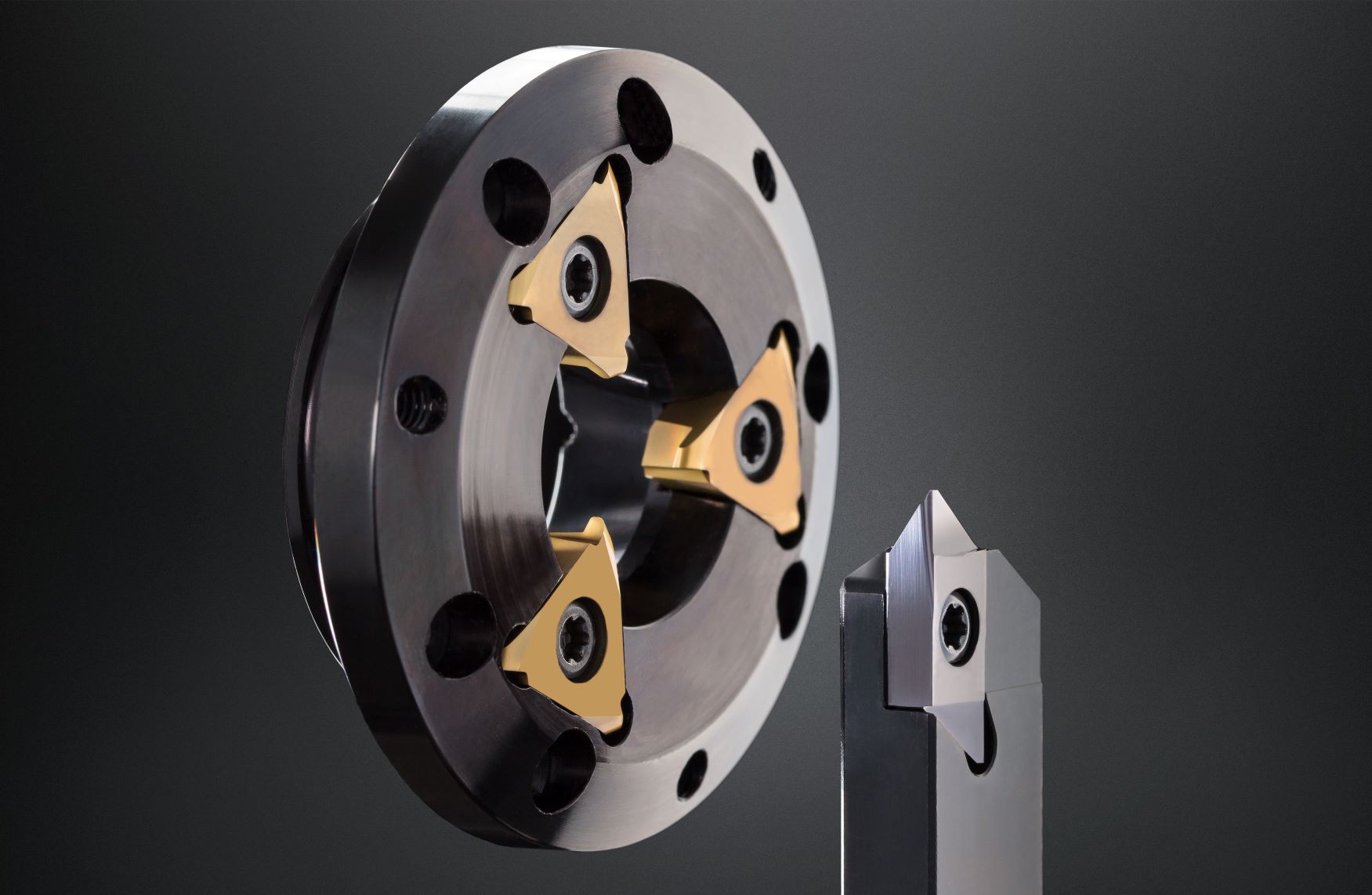

A precíziós csavarok gyártásához általában svájci típusú esztergákat használnak. Ez egy nagyon produktív és helytakarékos géptechnológia. Az egyik kihívást azonban a gépen belüli szűkös hely jelenti. Emiatt az örvényező egységeknek nagyon könnyen beállíthatónak és használhatónak kell lenniük. A Horn örvénylőfej a homlok- és csigás érintkezési rendszernek köszönhetően nagy átállási pontossággal büszkélkedhet, és mindössze három csavarral könnyen cserélhető. Kevesebb mint egy perc alatt kicserélhető a fej a 0,003 mm (0,0001") radiális és axiális kiugrású örvénylőegység-interfészen. A maximális fordulatszám 8000 fordulat/perc.

A Horn büszkén mutat be egy másik technikát a nagysebességű (HS) örvénylés formájában. Ezt a technológiát az Index-Traub gépgyártóval együttműködve hozták létre. A HS örvénylés jelentősen növeli a termelékenységet az esztergálás és az örvénylés párhuzamos elvégzésével. Ezzel a technikával a fordulatszám elég nagy ahhoz, hogy az esztergálást a pörgetés előtt el lehessen végezni. Az esztergáló szerszám, amely az örvénylő szerszám előtt helyezkedik el, csökkenti az anyagmennyiséget, amelyet egyébként az örvénylő szerszámnak kellene eltávolítania. Ez lehetővé teszi a szerszám hosszabb élettartamának elérését és javítja a felületi minőséget. Az örvénylőfejek nagyon hasonlóak a hagyományosakhoz. Az egyetlen különbség a forgácsolóbetétek geometriájában rejlik. Az egy- és többindítású meneteket egyetlen vágóegységgel lehet előállítani.

A Horn a sugár- és nagysebességű örvényesítési megoldások mellett további örvényesítési technológiákat is kínál. Ezek közül a legáltalánosabb technológia a standard örvényesítési módszer. Az örvénylőfej bármely örvénylőegységhez csatlakoztatható. A gyorsabb örvénylőfej- és vágóbetétcsere érdekében a Horn kifejlesztett egy moduláris örvénylő rendszert. A precíziós interfésznek köszönhetően nincs szükség a gépből eltávolított örvénylőfej újbóli beállítására. Ezenkívül a távtartó gyűrűk lehetővé teszik az örvénylő szerszám különböző interfészekhez való hozzáigazítását. A Horn turbó örvényléssel a magas termelékenység biztosított. A forgácsolóerő eloszlása a durvító, az elő- és a befejező marók között csökkenti a forgószerszám forgácsolóbetétjeinek terhelését. Ennek eredményeképpen a rendszer gyorsabb folyamatidőt és alacsonyabb szerszámköltségeket kínál.