Spezialitäten aus dem Weltzentrum

Maranello ist berühmt für die roten Sportwägen und Genf ist das Mekka der Uhrenliebhaber - Doch die Produkte aus Tuttlingen kennen meist nur die Spezialisten. Über 400 Unternehmen produzieren im Weltzentrum der Medizintechnik Instrumente und Geräte, die von Weltruf sind. Pinzetten, Implantate und Endoskope: Das Knowhow in der Medizintechnik ist historisch gewachsen und geht von jeder Generation auf die Nächste über. Das Unternehmen HG-Micro-Instrumente GmbH & Co.KG aus Wurmlingen bei Tuttlingen ist einer dieser Spezialisten. Das Team um den Geschäftsführer und Produktionsleiter Christoph Götz produziert Pinzetten, Ohrzängchen sowie weitere medizinische Instrumente. Neben gekonnter Handarbeit setzt man auch auf moderne CNC-Bearbeitungszentren und Werkzeugsysteme. Zum Fräsen von Pinzetten kommen bei HG-Micro-Instrumente Werkzeugsysteme der Paul Horn GmbH und Hydrodehnspannfutter von Schunk zum Einsatz.

„Wir hatten schon mal eine Reklamation, da die Pinzetten vier Gramm zu leicht waren“, scherzt Christoph Götz, als er aus dem Nähkästchen plaudert und fährt fort: „An chirurgischen Instrumenten ist nahezu alles zertifiziert. Schon die kleinste Abweichung vom Soll gilt als nicht in Ordnung, auch wenn die Pinzette zur Gewichtsreduzierung aus Titan gefertigt ist.“ Bei der Fertigung von medizinischen Instrumenten sind Toleranzen von wenigen µm an der Tagesordnung. HG-Micro-Instrumente GmbH & Co.KGproduziert die Produkte in Lohnarbeit für die Big-Player der Medizinbranche nach Zeichnung und Kundenwunsch. 90 Prozent der Pinzetten fertigt Götz aus Titan. „Stähle wie beispielsweise 1.4021 verarbeiten wir zu Ohrzängchen“, erzählt Götz.

Qualität war nicht gut genug

Die Rohlinge der Pinzetten kommen als Drehteil an. Aus einem Rohling fertigt das Team um Götz mit seinem Hermle Bearbeitungszentrum C22U eine Hälfte der Pinzette. Die beiden Hälften schweißt ein Laser in einem späteren Bearbeitungsschritt zusammen. „Früher bekamen wir die Hälfte schon fertig bearbeitet geliefert. Die Qualität reichte uns jedoch nicht mehr aus. Des Weiteren störten uns die langen Lieferzeiten“, so Götz. Somit stellten sie die Fertigungsprozesse auf die Komplettbearbeitung um. Hierzu suchte Götz nach einer passenden Werkzeuglösung. Wichtig war hierbei nicht nur die Schneidplatte, sondern das Gesamtsystem von Schneidplatte bis zur Spindelschnittstelle. Aufgrund der teils langen Werkzeugauskragung und der hohen geforderten Oberflächengüten muss das Werkzeugsystem schwingungsdämpfend arbeiten, um Rattermarken zu vermeiden.

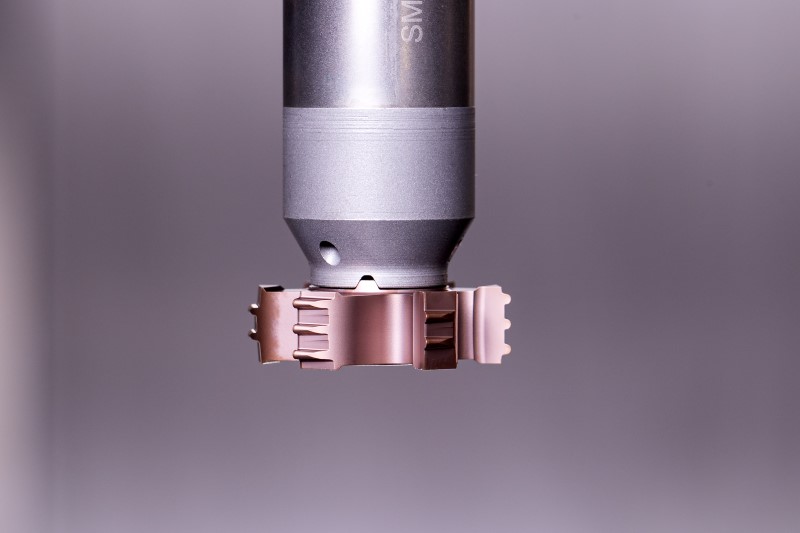

Mit dem Horn-Zirkularfrässystem fand Götz zusammen mit dem Horn-Anwendungstechniker Stefan Minder die passende Werkzeuglösung. Das Frässystem übernimmt drei wichtige Bearbeitungsschritte: Fräsen der Hohlkehle, Fräsen der Verzahnung der Pinzettenspitze sowie das Fräsen des Griffmusters bei Flachgriffpinzetten. Beim Fräsen der Hohlkehle kommt eine sechsschneidige Vollradius-Schneidplatte des Typs 632 zum Einsatz. Die Hohlkehle dient zur Gewichtsreduzierung. Das Werkzeug hat einen Durchmesser von 30 mm und fräst die 3 mm tiefe Hohlkehle in zwei Schnitten. „Das Werkzeug hat auf Anhieb eine hohe Fräsleistung gezeigt. Wir mussten hier und da noch ein wenig an den Zerpanungsparameter schrauben, um die bestmögliche Oberflächengüte zu erreichen“, so Minder.

Schnittaufteilung

Für das Fräsen des Griffmusters und der Verzahnung der Pinzettenspitze kommt jeweils eine sechsschneidige Platte des Typs 628 zum Einsatz. Die einzelnen Zähne sind versetzt zueinander auf die Schneiden geschliffen. Die sechsschneidige Platte wirkt im Fräsprozess daher wie eine dreischneidige Schneidplatte. Die Schnittaufteilung hat den Vorteil, dass sich somit beispielsweise feine Verzahnungen ohne hohen Schnittdruck fräsen lassen. Diese feine Verzahnung muss die Pinzettenspitze aufweisen. In einem Fräsdurchgang fräst die 7 mm breite Schneidplatte 17 Zähne mit einer Tiefe von 0,35 mm. Darüber hinaus muss die gefräste Verzahnung eine hohe Präzision aufweisen. Im späteren Gebrauch müssen die Zähne der beiden Pinzettenhälften präzise ineinandergreifen. Auch beim Fräsen der Griffmuster kommt dieses Prinzip der Schnittaufteilung zum Einsatz.

Die optimierte Schneidengeometrie für den Einsatz in Titan sorgt in Verbindung mit der Schicht IG35 für eine hohe Produktivität und Prozesssicherheit. Mit einer Schichtdicke von nur 0,003 mm und einer maximalen Einsatztemperatur von rund 1.100 Grad Celsius erreicht das Werkzeug im Schnitt die doppelte Standzeit gegenüber herkömmlichen Schichten. Die Beschichtung der Werkzeuge geschieht bei Horn inhouse in den eigenen HiPIMS-Beschichtungsanlagen. Dies ermöglicht neben den hohen Zerspanleistungen eine schnelle Lieferung der Werkzeuge.

Horn-Zirkularfrässystem

Das Zirkularfrässystem von Horn bietet dem Anwender eine Reihe von Verfahrensvorteilen: Es ist schnell, prozesssicher und erzielt gute Oberflächenergebnisse. Dabei taucht das auf einer Helixbahn geführte Werkzeug schräg oder sehr flach in das Material ein. Dadurch lassen sich beispielsweise Gewinde in reproduzierbar hoher Qualität herstellen. Im Vergleich zur Bearbeitung mit Wendeschneidplatten bei größeren Durchmessern oder VHM-Fräsern bei kleineren Durchmessern sind Zirkularfräser in der Regel wirtschaftlicher. Sie haben ein breites Einsatzgebiet. Sie bearbeiten Stahl, Sonderstähle, Titan oder Aluminium und Sonderlegierungen. Die Präzisionswerkzeuge eignen sich besonders für die Prozesse Nutfräsen, Bohrzirkularfräsen, Gewindefräsen, T-Nutfräsen, Profilfräsen sowie Verzahnungsfräsen. Sie überzeugen aber auch in Sonderanwendungen wie dem Fräsen von Dichtnuten oder bei der Pleuelbearbeitung.

Stabiles Gesamtsystem

Für die Spannung des Fräswerkzeugs setzt Götz auf das Schunk-Hydrodehn-Spannsystem TENDO. Seit Jahrzehnten ist TENDO ein Begriff für präzises Spannen von Schaftwerkzeugen. Durch die kontinuierliche Weiterentwicklung entspricht die zukunftsweisende Spanntechnik den ständig steigenden Anforderungen bei der anspruchsvollen, universellen Präzisionsbearbeitung. TENDO passt für alle gängigen Schafttypen. Die große Sortimentsvielfalt bietet für fast jeden Anwendungsfall die passende Lösung. Die Rundlauf- und Wiederholgenauigkeit des Spannsystems liegt bei rund 0,003 mm. Die hohe Schwingungsdämpfung zeigt ihre Vorteile bei langen Werkzeugauskragungen.

Die Verbindung aus Schneidplatte, Vollhartmetall-Werkzeugschaft und dem Hydrodehnspannfutter zeigt in dem Anwendungsfall von HG-Micro-Instrumente hohe Leistungen. „Wir beherrschen den Fräsprozess und sind sehr zufrieden mit dem Ergebnis. Des Weiteren ist der Service und die technische Beratung von Horn auf einem sehr hohen Niveau“, so Götz.

Extrakasten HG-Micro-Instrumente

Seit über drei Jahrzehnten widmet sich HG-Micro-Instrumente GmbH & Co.KG der Herstellung hochwertiger chirurgischer Instrumente, die zu 100 Prozent in Wurmlingen gefertigt werden. Als Familienunternehmen setzt HG-Micro-Instrumente GmbH & Co.KG auf eine hohe Qualität, Flexibilität und Zuverlässigkeit in jeder Phase der Produktion. Die Expertise liegt nicht nur in der Herstellung von chirurgischen Instrumenten, sondern auch in der CNC-Lohnfertigung, wo das Team maßgeschneiderte Lösungen für seine Kunden entwickelt. Dabei strebt das Unternehmen stets nach einer hohen Kundenzufriedenheit und geht keine Kompromisse ein, um den hohen Ansprüchen gerecht zu werden.