DOLCE VITA

Italien ist berühmt für seine Küche und für Wohlfühlgerichte, die mittlerweile überall auf der Welt zu den Lieblingsessen gehören. Neben der Pizza sind es die unzähligen Pastasorten, die die Welt erobert haben. Kein Wunder, dass die Maschinen zur Herstellung der Nudeln auch aus deren Mutterland kommen. Das Unternehmen Imperia & Monferrina aus Turin produziert Pastamaschinen, die weltweit in Fabriken, Restaurants und Haushalten im Einsatz sind. „Seit knapp 100 Jahren arbeiten wir an der Entwicklung der perfekten Maschine“, so der Geschäftsführer Enrico Ancona. Für die Fertigung der Einzelteile setzt man im Unternehmen auf Werkzeugsysteme der Paul Horn GmbH und auf die technische Beratung von Febametal, der italienischen Vertretung des deutschen Werkzeugspezialisten.

Seit den 1950er Jahren hat sich das Design der klassischen Pastamaschine für die heimische Küche kaum geändert. Mit der Imperia „Classica“ setzte das Unternehmen den Maßstab für diese Maschine. Das Prinzip ist einfach: Mit den vorderen Walzen presst man den Nudelteig zu einer flachen, langen Bahn. Anschließend bringt man die lange Teigbahn mit dem angeschlossenen Aufsatz in die gewünschte Form. „Der Aufsatz ist das Herz einer Pastamaschine. Hier unterscheidet sich auch die Qualität der Maschine“, so Ancona. Für den Heimgebrauch und Restauranteinsatz bietet Imperia auch elektrische Modelle an. Das Grundprinzip bleibt jedoch gleich.

Professionelle Maschinen

Mit der Marka La Monferrina produziert das Unternehmen Maschinen für den professionellen Einsatz. Seit 2010 gehört La Monferrina zur Welt von Imperia. Unter dieser Marke stellt das Unternehmen Maschinen für den professionellen Einsatz her. Die Maschinen sind in der Lage, Teigwaren in allen Formen und Größen in großem Maßstab herzustellen, und sie werden weltweit verkauft. Die Maschinen kombinieren je nach Maschinentyp das Mischen und Kneten des Teigs mit der anschließenden Formgebung. Auch Füllen und Verschließen von Ravioli beherrschen die Maschinen im Sekundentakt. Für die Formgebung der Nudeln kommen spezielle Matrizen zum Einsatz. Ähnlich wie beim Spritzguss wird der Teig durch eine immer enger werdende Schnecke verdichtet, anschließend mit einem hohen Druck durch die Matrize gepresst und auf die gewünschte Länge geschnitten. Der Druck und der Auslass/Schlitz der Matrize bestimmt die Form der produzierten Pasta.

„Die Präzision der einzelnen Komponenten ist uns sehr wichtig. Ist diese nicht gegeben, funktioniert die Pastamaschine nicht“, erzählt der Produktionsleiter Federico Marchese. Die Formwalzen übernehmen neben dem Formen auch den Schnitt des Nudelteigs. Hierzu greifen die Nuten der Walzen ineinander. Vor dem Umstieg auf die Werkzeugsysteme von HORN vor mehr als 15 Jahren setzte man in der Produktion noch auf vollmechanische kurvengesteuerte Drehautomaten älteren Baujahrs. „Der Fertigungsprozess lief zwar sicher, aber die Umrüstung und der Wechsel der Werkzeuge war sehr zeitintensiv“, sagt Marchese. Um die Produktivität zu erhöhen, entschied man sich, einen großen Schritt zu gehen und in moderne Langdrehmaschinen zu investieren. Neben der neuen Maschinentechnik war es auch das Werkzeugkonzept, welches es dadurch neu aufzustellen galt. In den alten Maschinen kamen speziell geschliffene, teils noch HSS-Werkzeuge zum Einsatz.

Zwei Millionen Walzen

Der Febametal-Anwendungstechniker Andrea Panichi erinnert sich: „Das Auslegen des Werkzeugkonzepts war nicht leicht. Wir mussten beweisen, dass es sich lohnt, in kostenintensive Hartmetall-Sonderwerkzeuge zu investieren.“ Die Mühe von Panichi überzeugte die Verantwortlichen von Imperia & Monferrina. Neben der höheren Produktivität erreichen die Werkzeugsysteme eine teils 30-fach höhere Standzeit gegenüber früher eingesetzten Werkzeugen. Pro Jahr produziert man auf acht Langdrehern rund zwei Millionen der Pasta Formwalzen in den Durchmessern 18 mm und 14 mm. Die Walzen fertigt das Unternehmen aus Edelstahl und Kohlenstoffstahl.

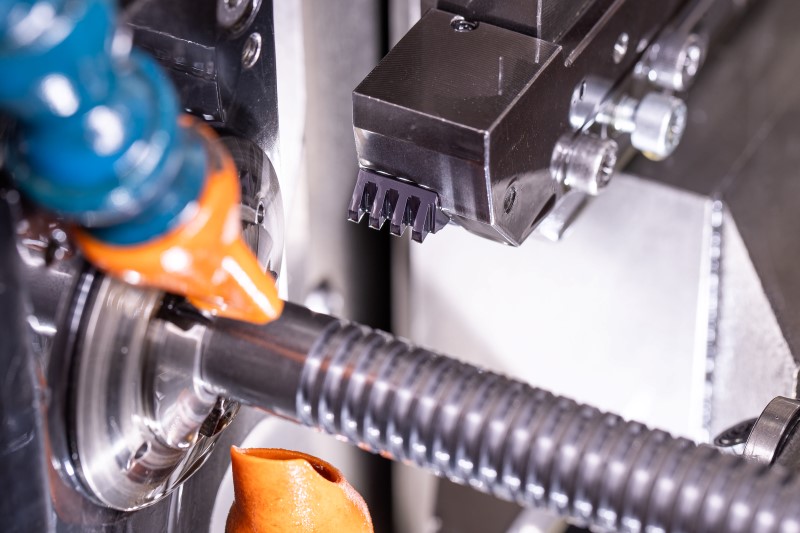

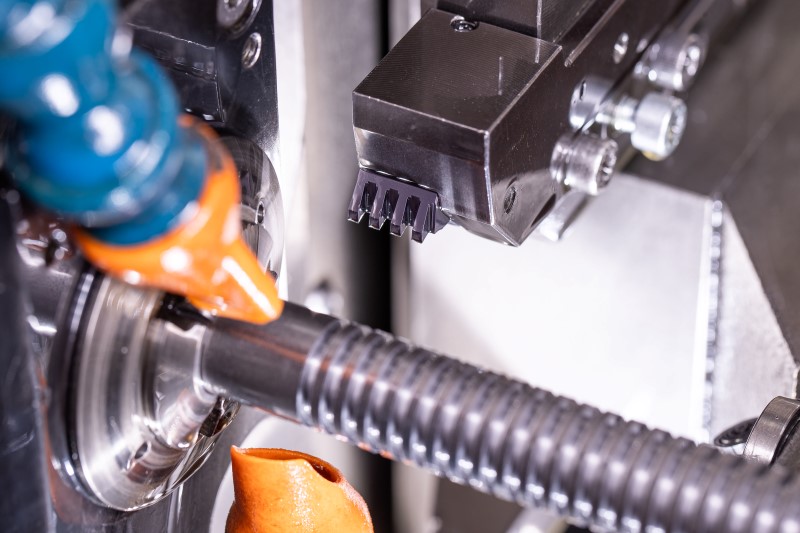

Für jede Pasta gibt es eine spezielle Walzenform. Diese besteht je nach Pasta aus unterschiedlich breiten Nuten. Bei den breiten Pappardelle sind demzufolge weniger Nuten auf der Welle als bei dünnen Spaghetti. Hierzu kommen unterschiedliche HORN-Stechsysteme zum Einsatz. Um beim Stechdrehen der einzelnen Nuten eine höhere Effizienz zu erhalten, sticht ein Werkzeug im Einsatz gleich mehrere Nuten in einem Durchgang. Für das Stechen setzt man auf das dreischneidige Stechsystem 315. Mit einer maximalen Schneidbreite von 15 mm lassen sich auf den Rohling gleich mehrere Zähne schleifen. „Das System 315 eignet sich hierfür sehr gut, da die Schnitttiefe von rund 3 mm nicht zu tief ist. Des Weiteren muss das Werkzeug beim Drehen der Wendeschneidplatte nicht neu vermessen werden, da der Plattensitz eine Wechselgenauigkeit im Bereich von wenigen µm aufweist“, erklärt Panichi. Im Stechprozess fertigt das Werkzeug bis zu vier Nuten in einem Durchgang. Eine weitere Besonderheit ist die geforderte Gratfreiheit der Nuten. „Die Nuten sind scharfkantig, da die Ecken der Nuten wie eine Art Messer fungieren, um den Teig zu schneiden“, so Marchese.

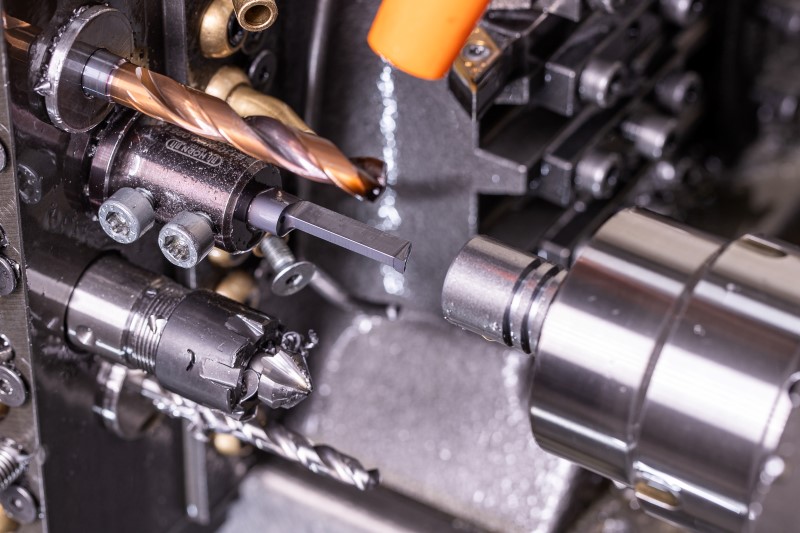

Nutstoßen mit Supermini

Für die Übertragung des Drehmoments der Handkraft oder eines Elektromotors auf die Formwalzen der Pastamaschine, besitzt jede Walze zwei Mitnehmernuten. Für das Nutstoßen der 3 mm breiten und 2 mm tiefen Nuten kommt ein Werkzeug des Typs Supermini N105 zum Einsatz. Im Prozess stellt die Maschine das Werkzeug vor die Bohrung an und beginnt mit dem Stoßen der rund 20 mm langen Nut. Die einzelnen axialen Stoßhübe sind in Einzelzustellungen von 0,1 mm aufgeteilt. Auf einen Freistich am Nutgrund kann verzichtet werden, da das Werkzeug auf einer programmierten Bahn im Inneren frei fährt.

Das Verfahren des Stoßens auf der Maschine bringt dem Anwender diverse Vorteile. Es können unterschiedliche Nuten, Profile, Verzahnungen oder auch Führungsnuten gefertigt werden. Zum Fertigen des Werkstücks reicht eine Aufspannung. Somit lassen sich weitere Bearbeitungsschritte oder sogar Investitionen wie Räummaschinen einsparen. Des Weiteren trägt die Komplettbearbeitung zur Steigerung der Präzision bei und erhöht die Produktivität der Bearbeitungsprozesse.

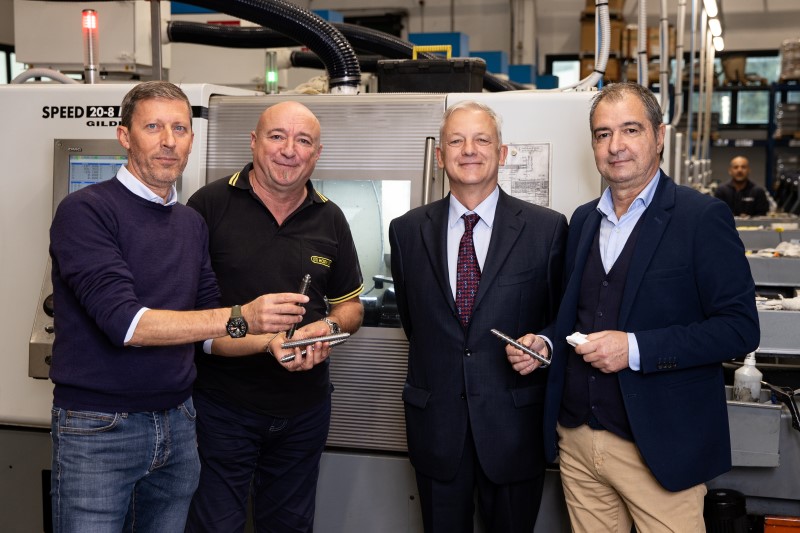

Die Zusammenarbeit zwischen dem italienischen Nudelmaschinen-Spezialisten Imperia & Monferrina, HORN und Febametal verläuft seit dem Jahr 2008 partnerschaftlich. „Seit unserem großen Schritt von mechanischen Maschinen hin zu modernen Langdrehautomaten haben wir jederzeit eine große Unterstützung in Werkzeugfragen erhalten. Somit konnten wir die Produktivität unserer Bearbeitungsprozesse enorm steigern“, so der Geschäftsführer Enrico Ancona.