Mit Highspeed zur präzisen Knochenschraube

Sportverletzungen, Autounfälle oder Missgeschicke im Haushalt – Knochenbrüche können schnell und unerwartet auftreten. Nicht selten sind diese so schwer, dass eine Operation des Bruches unausweichlich ist. Je nach Verletzungsmuster entscheidet der behandelnde Chirurg zwischen Drähten, verschraubten Platten oder langen Knochenschrauben, um den Bruch zu fixieren. Doch kaum ein Patient weiß, dass gerade die Knochenschrauben medizinische Hightech-Produkte sind. Das Unternehmen hg Medical aus dem oberbayrischen Raisting gilt als einer der marktführenden Lohnfertiger dieser speziellen Schrauben. Zur Fertigung der Knochenschrauben setzt hg Medical auf Langdrehmaschinen von Traub sowie auf Wirbelwerkzeuge der Paul Horn GmbH. Neben dem konventionellen Wirbeln kommt bei hg Medical auch der Prozess Highspeed-Wirbeln zum Einsatz.

Wirbelsäule oder am Oberschenkelknochen. Zum Fixieren von Knochenfragmenten gibt es eine enorme Vielfalt an unterschiedlichen Schraubenvarianten. Knochen ist nicht gleich Knochen. Je nach Beschaffenheit des Knochens wie beispielsweise Härte, Porosität oder Knochenmark wählt der Chirurg die passende Schraube aus. Neben selbstsichernden Schrauben über konische Gewindegänge oder variablen Steigungen kommen auch Schrauben mit einer Durchgangsbohrung zum Einsatz, durch welche Knochenzement zur Stabilisierung gespritzt werden kann.

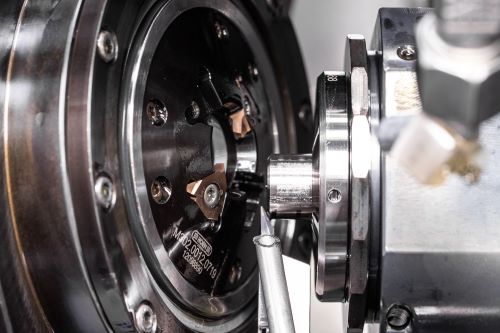

Die Herstellung von Knochenschrauben muss zwangläufig über ein zerspanendes Verfahren erfolgen, da der Werkstoff für diese Art von Schrauben nicht verdichtet werden darf, wie es beispielsweise beim Gewinderollen geschieht. Gerade der Werkstoff Titan, welcher wegen seiner hohen Biokompatibilität hauptsächlich im menschlichen Körper zum Einsatz kommt, neigt bei zu hoher Materialverdichtung zum Verbrennen. Als spanabhebendes Verfahren hat sich der Prozess Gewindewirbeln seit Jahren etabliert. Das Wirbelverfahren ist bereits seit 1942 bekannt und unterlag lange Zeit keinen wesentlichen Weiterentwicklungen. Das konventionelle Gewindewirbeln ist ein Verfahren, das vorwiegend auf Langdrehmaschinen zur Fertigung von Knochenschrauben aber auch in größerer Dimension für die Herstellung von Gewindespindeln eingesetzt wird. Im Prozess wird der schnell rotierende Wirbelkopf exzentrisch zur Werkstückachse vor der Führungsbuchse des Langdrehers angestellt und das langsam rotierende Werkstück mit einer axialen Vorschubbewegung in den Wirbelkopf geführt.

Konventionelles Wirbeln

„Das Problem beim dem konventionellen Wirbelverfahren ist, dass das Wirbeln und das Vordrehen des Durchmessers immer in einzelnen Schritten geschehen muss. Die Schneiden des Wirbelmessers sind nicht dafür ausgelegt, die teils doch größeren Außendurchmesser des Rohmaterials zu zerspanen“, sagt der Prozessentwickler von hg Medical, Sebastian Schmid. Dies hat zur Folge das das Wirbelmesser, je nach Länge der Knochenschraube, mehrfach in den Gewindegängen neu angesetzt werden muss. Hierbei entstehen sogenannte Anfahrmarken auf der Oberfläche. Diese sind zwar biologisch unbedenklich, könnten aber bei zu hoher Beanspruchung als Sollbruchstelle der Schraube führen. Des Weiteren ist eine makellose Oberfläche ein Qualitätsmerkmal eines jeden Implantates.

Kontinuierlicher Schnitt

Ein wesentlicher Schritt in der Weiterentwicklung des Wirbelprozesses ist das Highspeed-Wirbeln. In der Zusammenarbeit zwischen dem Maschinenhersteller INDEX/Traub, Horn und einer Hochschule entstand aus einer Idee dieses weitergedachte Verfahren. Bei dem Verfahren ist die Drehzahl so hoch, dass parallel zum Wirbeln ein Drehprozess erfolgen kann. Das vor dem Wirbelwerkzeug angestellte Drehwerkzeug reduziert das Materialvolumen, welches sonst von dem Wirbelwerkzeug abgetragen werden müsste. Die eingesetzten Wirbelköpfe gleichen konventionellen Wirbelköpfen. Nur die Schneideinsätze unterscheiden sich in der Geometrie. Die Herstellung von ein- und mehrgängigen Gewinden ist mit nur einem Schneidsatz möglich. Der Vorteil gegenüber dem konventionellen Wirbeln liegt zum Einen in einem Zeitvorteil von bis zu 30 Prozent und zum Anderen in der höheren erreichbaren Qualität des Werkstücks. „Der Zeitvorteil hängt immer am jeweiligen Anwendungsfall und Geometrie der Schraube ab. Wir sehen einen großen Vorteil durch den Entfall der Anfahrmarken, da sich beim Highspeed-Wirbeln die Schneiden in einem kontinuirlichen Schnitt befinden“, erklärt Schmid.

Theoretisch ergibt sich beim Highspeed-Wirbeln auch ein Vorteil von erhöhten Standzeiten der eingesetzten Schneiden. Dieser ergibt sich durch das geringere zu zerspanende Materialvolumen, welches durch die vorangegangene Drehbearbeitung abgetragen ist. „Diesen Vorteil hätte ich beispielsweise beim Wirbeln von kurzspanenden Werkstoffen. Wir verarbeiten jedoch zu nahezu 100 Prozent langspanende Titanlegierungen. Der Wirbelkopf dient beim Highspeed-Wirbeln von Titan zwangsläufig als Häcksler der langen Späne von der parallelen Drehbearbeitung“ erklärt Schmid. Dies macht den Vorteil der längeren Standzeit in diesem Fall wieder wett. Im Durchschnitt liegt die zu erreichende Standzeit auf einem ähnlichen Niveau wie beim konventionellen Wirbeln. „Wir drehen, beziehungsweise wechseln die Schneideinsätze der Wirbelmesser in einem bestimmten Turnus. Die Qualität der Knochenschrauben steht immer über der maximal zu erreichenden Standzeit“ sagt Schmid.