Precíz csontcsavar nagy sebességű gyártása

Sportsérülések, autóbalesetek vagy otthoni balesetek - a csonttörések hirtelen és váratlanul következhetnek be. Nem ritkán olyan súlyosak, hogy a törés műtétje elkerülhetetlen. A sérüléstől függően a kezelő sebész a törés rögzítéséhez drótok, csavaros lemezek vagy hosszú csontcsavarok között dönt. Kevés beteg tudja, hogy különösen a csontcsavarok csúcstechnológiás orvostechnikai termékek. A felső-bajorországi Raistingben működő hg medical vállalatot e speciális csavarok egyik vezető alvállalkozó gyártójaként tartják számon. A hg medical a gyártásukhoz a Traub svájci típusú esztergagépeit és a Paul Horn GmbH örvénylő szerszámait használja. A hagyományos örvénylés mellett a hg medical a nagysebességű örvénylési eljárást is alkalmazza.

Koponya, gerinc vagy combcsont. A csonttöredékek rögzítésére szolgáló különböző csavartípusok óriási választéka létezik. Nem minden csont egyforma. A sebész a csont jellegétől, például a keménységtől, porozitástól vagy a csontvelőtől függően választja ki a megfelelő csavart. A kúpos menetű vagy változó állású önbiztosító csavarok mellett átmenő lyukú csavarokat is használnak, amelyeken keresztül csontcementet lehet befecskendezni a stabilizálás érdekében.

Hagyományos csavarás

"A hagyományos örvényesítési eljárással az a probléma, hogy az örvényesítést és az átmérő előfordítását mindig egyes lépésekben kell elvégezni. Az örvénylőfejben lévő betéteket nem arra tervezték, hogy a nyersanyag néha nagyobb külső átmérőjét vágják" - mondja Sebastian Schmid, a hg medical eljárásfejlesztője. Ennek következtében a csontcsavar hosszától függően az örvénylő felerősítést többször újra kell pozícionálni a menetben. Ez úgynevezett belépési nyomokat eredményez a felületen. Bár ezek biológiailag ártalmatlanok, gyengeséget eredményezhetnek, ami a csavar ezen a pontján töréshez vezethet, ha túl nagy terhelés éri. Ezenkívül a hibátlan felület minden implantátum minőségi jellemzőjeként kívánatos.

Folyamatos vágás

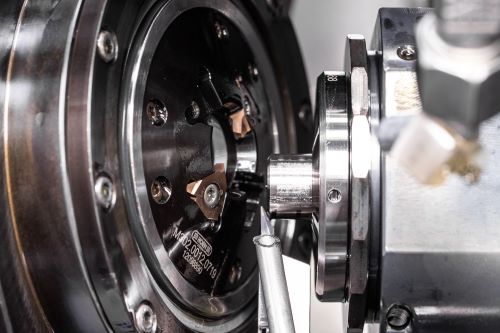

Az örvényesítési eljárás továbbfejlesztésének jelentős lépése a nagysebességű örvényesítés. Az előrelépés az INDEX/Traub gépgyártó, a hg medical, a HORN és egy egyetem együttműködésével jött létre. Ennél az eljárásnál a sebesség olyan nagy, hogy az örvényléssel egyidejűleg esztergálás is történhet. Az örvénylő szerszám előtt elhelyezett esztergáló szerszám csökkenti azt az anyagmennyiséget, amelyet egyébként az örvénylő szerszámnak kellene eltávolítania. Az alkalmazott örvénylőfejek hasonlóak a hagyományos típusokhoz: Csak a betétek geometriája különbözik. Az egy- és többindítású menet gyártása egyetlen betétkészlettel lehetséges. A hagyományos örvényléssel szemben az előny egyrészt a ciklusidő akár 30 százalékos csökkenése, másrészt a munkadarab jobb minősége. "Az időelőny mindig az alkalmazástól és a csavar geometriájától függ. Nagy előnyt látunk a belépési nyomok kiküszöbölésében, mivel a nagysebességű örvényléssel a betétek folyamatos vágásban vannak" - magyarázza Schmid.

Elméletileg a nagy sebességű örvénylésnek az az előnye is megvan, hogy növeli a betétek élettartamát. Ez annak köszönhető, hogy az előző esztergálás miatt a pörgetéssel eltávolítandó anyagmennyiség kisebb. "Ez például rövid forgácsolású anyagok örvénylésénél jelentene előnyt. Mi azonban szinte 100 százalékban hosszú forgácsolású titánötvözeteket dolgozunk meg. A titán nagy sebességű örvénylésénél az örvénylőfej forgácstörőként szolgál az egyidejűleg végzett esztergálás során keletkező hosszú forgácsok számára" - magyarázza Schmid. Ez ebben az esetben csökkenti a hosszabb szerszámélettartam előnyét. Átlagosan a szerszám élettartama hasonló a hagyományos örvényesítéssel elérthez. "A forgácsolófejben meghatározott sorrendben forgatjuk vagy cseréljük a betéteket. A csontcsavarok minősége mindig magasabb, mint a megadott maximális élettartam" - mondja Schmid.

Nagy gyártási pontosság

A csontcsavarokra szigorú gyártási minőségi kritériumok vonatkoznak. "A gyártási tűréshatárok, különösen a menet átmérője tekintetében, a csavartól függően nagyon szorosak" - mondja Schmid. Ezenkívül a gyártás során garantálni kell a marás teljes hiányát. Bármilyen apró göröngy, bármilyen kicsi is legyen, potenciális veszélyt jelent arra, hogy meghibásodást okoz a használat során. "A megkövetelt magas minőség és specifikáció eléréséhez az örvényszerszámokat és a betéteket nagyon pontosan kell gyártani. Nagy hangsúlyt kell fektetni az axiális és radiális kifutásra. A pontossági szint döntő fontosságú, különösen két különböző menet közötti átmenetnél, vagy újraindításkor" - magyarázza Stefan Benz, a HORN helyszíni szerviz képviselője. A HORN a betéteket 0,002 mm (0,079 mil) alatti hosszúságtűrésre köszörüli. Ezen kívül az örvénylőfejben lévő betétülések is nagy pontossággal készülnek. Egy másik minőségi jellemző a csiszolt betétek profilja. Az r = 0,025 mm (0,984 mil) meghatározott belső sugarak +/- 0,005 mm (0,197 mil) tűréssel nem ritkák az indexelhető betétek precíziós köszörülésénél. A HORN forgószerszámok a betétekhez elsősorban a három élű, S302 típusú S302 típusú, vagy a két élű, S274 típusú, indexelhető betétet használják. Minden örvénylő szerszám speciális kivitelű, a vevői igényeknek megfelelően.

A HORN szerszámrendszerek mintegy tíz éve megbízhatóan működnek a hg medical gyárában. A menetforgácsoló szerszámok mellett a vállalat a HORN hornyoló és fúró rendszerekre is támaszkodik: "Az új forgatási projektek során néha nagyon nehéz feladataink vannak. Szerencsére van egy forródrótunk a HORN tervezési részlegéhez, ahol minden egyes alkalmazást megbeszélünk, és kidolgozunk egy szerszámmegoldást" - magyarázza Schmid, majd folytatja: "Beszállítóként a legnagyobb rugalmasságot és gyorsaságot kínáljuk ügyfeleinknek, és ugyanezt várjuk el beszállítóinktól és partnereinktől is. A HORN-nal egy olyan szerszámpartner áll mellettünk, amely ezt a szolgáltatást nyújtja és mindig a rendelkezésünkre áll."