Érzelmek és mesterségbeli tudás

Rock 'n' roll, blues és heavy metal. Nincs más hangszer, amely annyi érzelmet kelt a közönségben, mint egy elektromos gitár. A hangszer központi szerepet játszik a legtöbb zenei műfajban, és az 1930-as évek óta zenészgenerációkat jellemez. A sorozatgyártású gitárok mellett kis kézműves vállalkozások is működnek, amelyek a legapróbb részletekig tökéletesítik az elektromos gitárok felépítését. Marc Lochner irányítja az egyiket. Cégével, az EBG-Instruments-szel új utakat tör meg, ugyanakkor ragaszkodik a régi hagyományokhoz. Egy jelenlegi projekthez egy Telecaster, titánból készült 3D nyomtatott alkatrészeket és CVD gyémántvágókat használnak. Locher támogatást kapott a Paul Horn GmbH-tól ehhez a projekthez.

A kritikusok azt állítják, hogy bárki építhet elektromos gitárt egy fűrésszel, egy csavarhúzóval és egy forrasztópákával. Elméletben ez igaz, de senki sem akarja hallani. Az akusztikus gitárral ellentétben a legtöbb klasszikus elektromos gitárban nincs üreges rezonátor a húrok hangjának felerősítésére. Vannak olyan elektromos gitárok, amelyeknek üreges testük van, de a hangzást általában a kialakítás, a faanyagválasztás, a hardver, a hangszedők és a kivitelezés minősége befolyásolja. A hangszedők mágneses tekercsek, amelyek az egyes húrok rezgését elektromos jellé alakítják. A gitár megszólaltatásakor ezek a jelek egy effektprocesszoron haladnak át, majd egy erősítőben felerősödnek, és hangként hangszórón keresztül kerülnek kiadásra. A játéktechnika, az effektprocesszor és az erősítő a kívánt és megszokott elektromos gitárhangzást hozza létre.

Locher hangszereivel lenyűgözően mutatja be, hogyan lehet a gitárkészítés hagyományos kézműves technikáját új ötletekkel és technológiákkal ötvözni. Például a CNC-vel mart alumíniumtesteket finom fafajtákkal és szénszálas nyakakkal kombinálja. Évente körülbelül hat elektromos szóló- vagy basszusgitárt épít. Minden hangszert a vásárló kívánságai és igényei szerint alakít ki. Locher a mindennapi életben szakiskolai tanárként dolgozik a CNC-technológia területén. Szabadidejében a pincéjében található, ahol a hangszereken dolgozik. Otthoni pincéjében kialakított egy gitárkészítő helyiséget, ahol minden megtalálható, amire egy technikus szíve vágyik. A két helyiségben elhelyezett műhelyben van egy CNC marógép, számos famegmunkáló gép, egy festőfülke és egy munkaállomás a végső összeszereléshez. A pincéjében egy kis kincsesbánya is található egy tonfa raktár formájában. Gyönyörű és ritka tonfákat, például minősített ébenfát, göndör juhart és mahagónit tárolnak itt.

„Mindig is kerestem régi falépcsőket az 50-es és 60-as évekből. Akkoriban a lépcsők gyakran tömör mahagóniból készültek” – magyarázza Locher. A régi lépcsőket használja fel a gitártestek és -nyakak elkészítéséhez. „A fa nagyon alkalmas a gitárépítésre, mivel kora és a házak szárazsága miatt viszonylag feszültségmentes is” – magyarázza Locher. Ezt az értékes faanyagot használja fel jelenlegi projektjéhez, egy Telecasterhez is. Ennek formája az egyik legnépszerűbb elektromos gitárkialakítás. A világhírű gitárépítő, Leo Fender fejlesztette ki. Locher Telecasterje azonban nem egyszerű másolata Fender gitárjának. Különleges anyagokkal és alkatrészekkel, valamint letisztult megjelenéssel, és a gitár elején található sok rejtett csavaros csatlakozással egy egyedi darab, amely sok időt, munkát és kézügyességet, valamint különleges gyártási technikákat igényel.

„A kivételes műszerek építéséhez különleges anyagok használatára is szükség van” – mondja Locher. Ezért döntött úgy, hogy titánból készült alkatrészeket használ, beleértve a gitártestre szerelt, a húrokat tartó hidat is. A híd nagyon fontos alkatrésze a gitárnak, mivel nagyban befolyásolja az attackot (a hangfejlődés sebességét) és a sustaint (a hang időtartamát). Locher a saját maga által tervezett 3D modellel kereste meg a HORN 3D nyomtatással foglalkozó szakembereit, hogy ezeket az alkatrészeket titánból nyomtassák ki. Az alkatrészek geometriája és a vékony falak miatt az alkatrészek marása szóba sem jöhetett, mivel túl időigényes és költséges lett volna.

Lochernek szerencséje volt: a HORN már 2018 tavaszán elkezdte additív gyártási projektjét. Mára ez egy különálló gyártási területté vált. A HORN az additív gyártást a saját szerszámgyártásában használja, különösen a prototípusok, a speciális termékek és a szerszámtartók gyártása, valamint a hűtőközeg-felszerelések optimalizálása során. A HORN az additív gyártás által kínált kibővített lehetőségeket az ügyfelek és partnerek, például a Locher számára is elérhetővé teszi. Az additív gyártásnak akkor van értelme, ha technológiai előnyt eredményez. Sok esetben azonban nem jelent gazdasági előnyt az additív gyártás egy olyan alkatrész esetében, amelyet korábban hagyományos módon gyártottak. Ez vonatkozik például az esztergált alkatrészekre, amelyek gyorsan előállíthatók csúszófejes esztergagépeken. Az additív gyártás a befejezéshez szükséges utómunka szempontjából is túl költséges lenne.

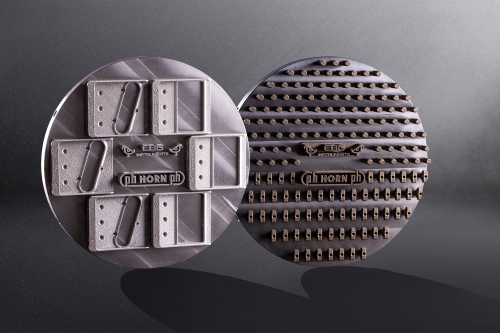

Az olyan projektekhez, mint a Locher elektromos gitárjai, a HORN szelektív lézerolvasztást, más néven porágyas eljárást alkalmaz. A fémport egy rétegben viszik fel egy építőplatformra, és a megolvasztandó területeken lézerrel exponálják. A platformot fokozatosan leeresztik, és a folyamatot addig ismétlik, amíg el nem érik a kívánt alkatrészmagasságot. A HORN alumíniumot (AlSi10Mg), rozsdamentes acélt (1.4404), szerszámacélt (1.2709) és titánt használ a 3D nyomtatáshoz. Jelenleg más anyagok kipróbálása is folyamatban van. Az építési térfogat 300 mm átmérőjű és 400 mm magas. Mivel a HORN az összes additív gyártási folyamatot házon belül végzi, a gyártási területen dolgozó szakemberek közvetlenül tudnak reagálni az ügyfelek igényeire. Az alkatrészek a tervezett felhasználásnak megfelelően különböző kivitelben készülnek. A HORN támogatja az ügyfelet a por megolvasztásához szükséges megfelelő paraméterek megtervezésében és kiválasztásában is. A gyártás az ügyfél igényei szerint történik; vagy nyers alkatrészeket szállítanak, vagy készre megmunkált alkatrészeket. A HORN házon belüli gyártásának további előnye a telepített gépek és mérőberendezések széles választéka. Ez időt takarít meg, és közvetlen hatással van minden gyártási folyamatra.

A nyomtatott gitáralkatrészeket dróterózióval választják el az építőplatformtól. A vékonyfalú alkatrészek nagy igénybevétele miatt azonban hőkezelésre van szükség a leválasztás előtt, mivel a leválasztás után elvetemednének. A hőkezelés 650 Celsius-fokos hőmérsékleten történik, és körülbelül két órát vesz igénybe. A Locher az alkatrészek optikai felületének kialakításához üveggyöngyfúvást választott. A hídon kívül a HORN más alkatrészeket is nyomtatott Locher Telecasteréhez.

Locher a gitártestet tömör anyagból marja. A nyers rész egy mahagóni lépcsőfokból származik. Locher

hosszában levágja, és a két részt tükörképesen öszszeragasztja. „Amellett, hogy nagyobb stabilitást biztosít, egyes fafajták tükörképes ragasztása esztétikai tényező is a gitárkészítésben” – mondja Locher. Speciális hangszerragasztót használnak, amely majdnem olyan keményre szilárdul, mint az üveg. Ez nagyon fontos, mivel a puha ragasztókötések elnyelnék a rezgéseket, és befolyásolnák a hangszer hangzását. A test megmunkálásakor Locher egy háromtengelyes CNC marógépet használ nagysebességű orsóval és a HORN négyélű gyémántbetétes marójával.

A szerszám vágóél hossza körülbelül 45 mm. Ez elegendő a legtöbb marási művelet elvégzéséhez a testen. A Locher a vágóélek élességének köszönhetően időt takarít meg a későbbi csiszolás során. „A marási felületek rendkívül lenyűgöztek. A marógépen lévő peremek olyanok, mintha finomra csiszolták volna őket, és az éleken nincs sorja. Ez időt takarít meg a fafelületek későbbi csiszolásakor” – magyarázza Locher. A szerszám a tömör anyagba süllyedve gond nélkül marja a zsebet is. Locher például számos hatszögletű zsebet, valamint az elektromos rekeszt marja a testbe, hogy csökkentse a súlyt. Locher később 5 mm vastag mahagóni fedlapot ragaszt a zsebek és a maratott kábelcsatornák fölé.

A gitárkészítés ezen a magas szinten számos készséget ötvöz. A CNC-technológiában való mechanikai jártasság mellett az asztalos, a kézműves és a lakkozó képességeire is szükség van. Miután az egyes gitáralkatrészek legyártásra kerültek és a finom csiszolási munkálatok befejeződtek, az alkatrészeket lakkozzák. Locher a gitár testének gyöngyházfehér metál színét választotta. A göndör juharból és ébenfából készült nyak csak egy sötétbarna festést és egy réteg átlátszó lakkot kapott, hogy a gyönyörű famintázat látható maradjon. „Az alapozó, a színes lakk és a világos lakk segítségével kilenc ostyavékony réteget viszünk fel” – mondja Locher. Minden egyes réteget száradás után lecsiszolunk, hogy előkészítsük a következő réteget. A festés mindig narancshéjhatást eredményez. Ezt a felület enyhén hullámos megjelenése jellemzi. Az utolsó átlátszó lakkrétegek ezért különleges kezelést kapnak. Száradás után egyre finomabb szemcsékkel csiszolják, és különböző vegyületekkel magas fényűre polírozzák. „Ezek után az időigényes műveletek után a világos lakk úgy tükrözi vissza a fényt, mint egy üvegréteg” – mondja Locher. A húrok végső összeszerelése és hangolása mindig különleges pillanat számára. „Az elkészült hangszer első hangja egyben a búcsú kezdetét is jelenti. Nekem ez nehéz, hiszen kettő-négy hónapot töltöttem az építésével” – magyarázza Locher. Gitárjait gyakran személyesen adja át új tulajdonosuknak Európa-szerte.

Locher pozitívan értékeli a HORN-nal való együttműködést: „Az együttműködés a kezdeti ötletektől kezdve az alkatrészek titánból történő nyomtatásán át a műszaki tervezésig, a célorientált tanácsadásig és a megvalósításig nagyon professzionális és zökkenőmentes volt. Már alig várom a következő projekteket. Köszönöm szépen.”