14-szer gyorsabb és még több potenciál

„Még mindig van lehetőség a fejlődésre” - mondja Jörg Bamann. Az ügyvezető igazgató a Paul Horn GmbH DAH nagy előtolású marórendszerének köszönhetően a nagyolási folyamat optimalizálásával alkatrészenként 100 percet tudott megtakarítani. Bamann már 20 éve használja a tübingeni székhelyű szerszámgyártó cég szerszámait a gyártóüzemében. „A gyártási idő csökkentése mellett a vágási nyomás és a rezgés is jelentősen alacsonyabb, mióta átálltunk” - mondja Bamann.

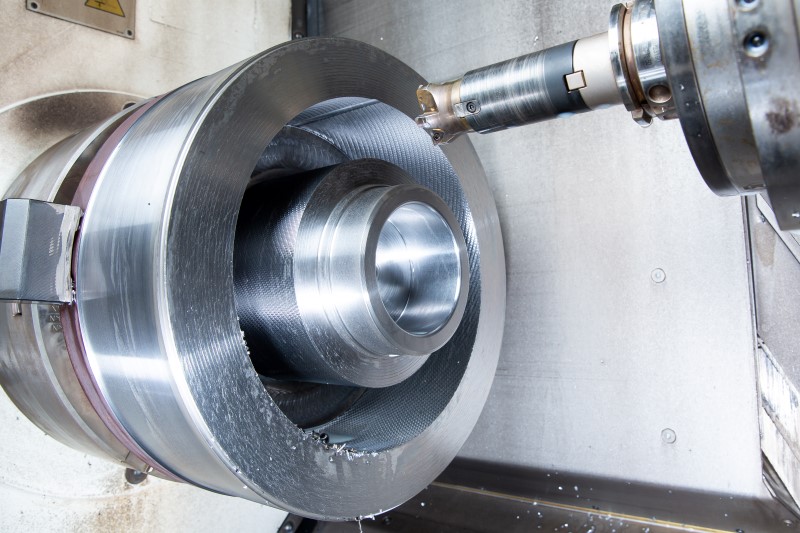

A Horn tíz évvel ezelőtt indította útjára nagy előtolású marórendszerét. A DAH marókat homlokmaráshoz tervezték. Mivel a terhelés axiális irányban történik, az orsó főként nyomás alatt van, és az oldalirányú erők viszonylag alacsonyak. Az alacsony rezgési hajlam miatt a szerszámok a nagy terhelést a szokásos fz = 1 mm-es fogankénti előtolás mellett is megbízhatóan képesek felvenni, akár 1,2 mm-es vágási mélységnél. A háromélű, váltólapka fő vágóélének nagy sugara lágy vágást eredményez, biztosítja a vágóerők egyenletes eloszlását, és ezáltal meghosszabbítja a szerszám élettartamát. A belső oldalon a kisebb vágóélsugár gyors és egyszerű süllyedést tesz lehetővé, míg a primer és a szekunder szög stabil ékszöget és kiváló maróstabilitást eredményez.

„Mielőtt áttértünk a nagy előtolású marásra, az alkatrészben lévő axiális mélyedést hagyományos toroidális maróval készítettük el” - mondja Bamann. A bajorországi Geretsriedből származó megmunkálási szakember számára a tengelyirányú kiesztergálás már nem volt járható út: "Különböző gyártók szerszámmegoldásaival próbálkoztunk, de egyik sem rendelkezett azokkal a műszaki képességekkel, amelyekre szükségünk volt ennek a mélyedésnek a gyártásához. Az esztergálás hosszú forgácsokat eredményezett, és a nagy horonymélység miatt olyan rezgések keletkeztek, amelyek negatívan befolyásolták a betétek élettartamát" - magyarázza az ügyvezető igazgató. A forgács mennyisége nagy volt. Az axiális mélyedés külső átmérője körülbelül 240 mm, szélessége 40 mm, mélysége pedig valamivel kevesebb mint 90 mm, megmunkálási ráhagyás nélkül.

Évente 300 munkadarab igényelt folyamatoptimalizálást

Egy, a hannoveri EMO-n folytatott beszélgetés vezette a vállalatot arra, hogy a Horn DAH nagy előtolású váltson. A Horn alkalmazásmérnöke, Korbinian Niedermeier ajánlotta ezt a rendszert a nagyoló megmunkáláshoz. A Bamann évente körülbelül 300 darabot gyárt a 42CrMo4 (1.7225) típusú, 1000 N/mm2 -re edzett alkatrészekből. A korábbi, váltólapkákkal ellátott marókkal a Bamann-nak több mint 100 percig tartott a mélyedés megmunkálása. A szerszám az öt váltólapkájával 30 bemélyedésnek volt képes elkészíteni. A nagyolási folyamat gyorsabb volt, mint az axiális esztergálás, de rezgéssel és nagy zajjal járt. Ezenkívül a megmunkálási idő még mindig túl hosszú volt a Bamann számára.

"Az első tesztek a DAH maróval azonnal sikeresek voltak. Csak néhány paramétert kellett beállítanunk a tesztelési fázisban" - magyarázza Niedermeier. Az alkalmazásmérnök egy 40 mm átmérőjű, öttengelyes marógépet választott. A munkadarab megmunkálásához a DMG MORI CTX 800 TC központját használták. A vágási sebességet vc = 150 m/perc értékre programozták. A szerszámot spirálisan interpolálják a munkadarabba, folyamatos ap = 1 mm-es előtolási mélységgel. A radiális előtolási sebesség (az alkatrész forgási sebessége) vf = 4,777 mm/perc, a fogankénti előtolás pedig fz = 0,8 mm. A mélyedés új megmunkálási ideje most már csak hét perc alkatrészenként, és a szerszám élettartama élenként 90 alkatrészre nőtt. "Nagyon elégedettek vagyunk az eredménnyel. A nagy előtolású maró használata jelentősen csökkentette a ciklusidőt. A gép terhelése is csökkent, mivel a megmunkálási idővel együtt a vágási nyomás és a rezgés is jelentősen csökkent. A megmunkálás tekintetében pedig még mindig van lehetőség a javulásra" - mondja Bamann.

Hidraulikus forgórész

Az alkatrész a hidraulikus forgórész egyik központi eleme. „Elsősorban kotrógépek tartozékaiban használják” - magyarázza Bamann. Az építőiparban és az erdészetben számos alkalmazásnál elengedhetetlen, hogy a munkagépek forgathatók legyenek. Ez lehetővé teszi például egy bontó kotrógép kezelője számára, hogy a bontóollókat vagy betonzúzókat elforgassa, hogy pontosan pozícionálja őket.

A Jörg Bamann CNC marással és esztergálással készült alkatrészekkel foglalkozó mechanikai műhelye, amely már a második generáció tulajdonosa, 1964 óta gyárt alkatrészeket az ipari és kereskedelmi szektor számára. Az egyedi alkatrészektől kezdve a sorozatgyártásig, a 3D-formázott alkatrészekig vagy az 5 tengelyes megmunkálásig Bamann szakértő partner, ha az ügyfelei által igényelt alkatrészek köréről van szó. A korszerű gépek és a motivált munkatársak biztosítják a kiváló minőségű termékeket. A vállalat sokéves tapasztalata a szabványos acélok, rozsdamentes anyagok, alumíniumötvözetek, színesfémek, titán és műanyagok megmunkálásában a szakértelemről és sokoldalúságról tanúskodik. A modern CAD/CAM rendszerek használata lehetővé teszi az alkatrészek gyors és költséghatékony megmunkálását a vevői igényeknek megfelelően.