Production à grande vitesse d'une vis osseuse précise

Blessures sportives, accidents de voiture ou accidents domestiques : les fractures osseuses peuvent survenir soudainement et de manière inattendue. Il n'est pas rare qu'elles soient si graves qu'une intervention chirurgicale soit inévitable. Selon la lésion, le chirurgien traitant choisit entre des fils, des plaques vissées ou des vis à os longues pour fixer la fracture. Peu de patients savent que les vis à os, en particulier, sont des produits médicaux de haute technologie. L'entreprise hg medical, basée à Raisting, en Haute-Bavière, est considérée comme l'un des principaux sous-traitants de ces vis spéciales. Pour leur production, hg medical utilise des tours à touret de Traub et des outils de tourbillonnage de Paul Horn GmbH. Outre le tourbillonnage conventionnel, hg medical utilise le procédé de tourbillonnage à grande vitesse.

Crâne, colonne vertébrale ou fémur. Il existe une grande variété de vis pour fixer des fragments osseux. Tous les os ne sont pas identiques. Le chirurgien choisit la vis appropriée en fonction de la nature de l'os, comme sa dureté, sa porosité ou la quantité de moelle osseuse. Outre les vis autobloquantes à filetage conique ou à pas variable, on utilise également des vis traversantes permettant l'injection de ciment osseux pour la stabilisation.

Tourbillonnage conventionnel

"Le problème du procédé de tourbillonnage conventionnel est que le tourbillonnage et le pré-tournage du diamètre doivent toujours être effectués en plusieurs étapes. Les inserts de la tête de tourbillonnage ne sont pas conçus pour couper les diamètres extérieurs parfois plus importants de la matière première", explique Sebastian Schmid, développeur de procédés chez hg medical. Par conséquent, l'accessoire de tourbillonnage doit être repositionné plusieurs fois dans les filetages, en fonction de la longueur de la vis osseuse. Il en résulte des marques d'entrée à la surface. Bien que biologiquement inoffensives, elles peuvent fragiliser la vis et entraîner sa rupture en cas de contrainte excessive. De plus, une surface impeccable est un critère de qualité essentiel pour tout implant.

Coupe continue

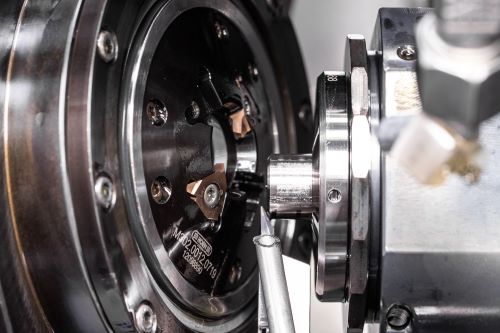

Le tourbillonnage à grande vitesse constitue une étape importante dans le développement du procédé de tourbillonnage. Cette avancée est le fruit d'une collaboration entre le fabricant de machines INDEX/Traub, hg medical, HORN et une université. La vitesse est si élevée que le tournage peut être effectué simultanément au tourbillonnage. L'outil de tournage placé devant l'outil de tourbillonnage réduit le volume de matière qui devrait autrement être enlevé par l'outil de tourbillonnage. Les têtes de tourbillonnage utilisées sont similaires aux têtes conventionnelles : seules les plaquettes diffèrent par leur géométrie. La réalisation de filetages à un ou plusieurs filets est possible avec un seul jeu de plaquettes. L'avantage par rapport au tourbillonnage conventionnel réside, d'une part, dans une réduction du temps de cycle pouvant atteindre 30 % et, d'autre part, dans une qualité de pièce supérieure. "Le gain de temps dépend toujours de l'application et de la géométrie de la vis. Nous constatons un avantage considérable dans la suppression des marques d'entrée, car avec le tourbillonnage à grande vitesse, les plaquettes sont en coupe continue", explique Schmid.

Théoriquement, le tourbillonnage à grande vitesse présente également l'avantage d'augmenter la durée de vie des plaquettes. Ceci est dû au faible volume de matière à enlever lors du tourbillonnage, grâce à l'opération de tournage précédente. "Cela constituerait un avantage, par exemple, pour le tourbillonnage de matériaux à copeaux courts. Or, nous traitons presque 100 % d'alliages de titane à copeaux longs. Lors du tourbillonnage du titane à grande vitesse, la tête de tourbillonnage sert de brise-copeaux pour les copeaux longs générés par l'opération de tournage simultanée", explique Schmid. Dans ce cas, cela réduit l'avantage d'une durée de vie plus longue de l'outil. En moyenne, la durée de vie de l'outil est similaire à celle obtenue avec le tourbillonnage conventionnel. "Nous tournons ou changeons les plaquettes dans la tête de tourbillonnage dans un ordre précis. La qualité des vis à os est toujours supérieure à la durée de vie maximale spécifiée", précise Schmid.

Haute précision de fabrication

Les vis à os sont soumises à des critères stricts de qualité de fabrication. "Les tolérances de production, notamment pour le diamètre du filetage, sont très strictes selon la vis", explique M. Schmid. De plus, l'absence totale de bavures doit être garantie pendant la production. Toute bavure, aussi petite soit-elle, représente un risque potentiel de défaillance en service. "Pour atteindre la qualité et les spécifications élevées requises, les outils et plaquettes de tourbillonnage doivent être fabriqués avec une grande précision. Une attention particulière est portée au faux-rond axial et radial. La précision est cruciale, notamment lors de la transition entre deux filetages différents ou lors du redémarrage", explique Stefan Benz, représentant du service après-vente HORN. HORN rectifie les plaquettes avec des tolérances de longueur inférieures à 0,002 mm (0,079 mil). De plus, les logements des plaquettes dans la tête de tourbillonnage sont usinés avec une grande précision. Le profil des plaquettes rectifiées est un autre critère de qualité. Des rayons intérieurs définis de r = 0,025 mm (0,984 mil) avec des tolérances de +/- 0,005 mm (0,197 mil) sont courants pour la rectification de précision des plaquettes indexables. Pour ces plaquettes, les outils de tourbillonnage HORN utilisent principalement la plaquette indexable à trois arêtes de type S302 ou la plaquette à deux arêtes de type S274. Tous les outils de tourbillonnage sont de conception spéciale pour répondre aux exigences des clients.

Les systèmes d'outillage HORN fonctionnent avec fiabilité dans l'usine hg medical depuis une dizaine d'années. Outre les outils de tourbillonnage, l'entreprise s'appuie également sur les systèmes de rainurage et d'alésage HORN : "Nous sommes parfois confrontés à des tâches très complexes lors de nouveaux projets de tourbillonnage. Heureusement, nous disposons d'une ligne directe avec le bureau d'études HORN pour discuter de chaque application et développer une solution d'outillage", explique Schmid, avant de poursuivre : "En tant que fournisseur, nous offrons à nos clients une flexibilité et une rapidité optimales, et nous attendons la même chose de nos fournisseurs et partenaires. Avec HORN, nous disposons d'un partenaire outillage à nos côtés, qui offre ce service et est toujours disponible."