Connexions haut de gamme pour exigences extrêmes

Sueur, acier et robustesse : travailler dans l'industrie du forage pétrolier n'est pas pour les âmes sensibles. Manipuler la tête de forage avec des chaînes d'arrimage, des tubes de cuvelage pesant des tonnes et un bruit assourdissant sont autant d'exigences pour les ouvriers. Parallèlement, ce travail pénible rend difficile pour les observateurs d'imaginer que les tubes de forage et les raccords sont fabriqués avec une technologie de précision au micron près. La production économique de filetages étanches au gaz exige un savoir-faire considérable et une interaction précise entre la machine et l'outil. Le groupe SMS propose cette combinaison grâce aux machines de filetage de raccords RMG et aux systèmes d'outillage robustes de Paul Horn GmbH.

Dans des conditions difficiles, les opérateurs pétroliers ne portent pas de gants lorsqu'ils vissent les tiges de forage. Par conséquent, les filetages ont une durée de vie moyenne de cinq cycles de serrage. Durant ces cycles, une connexion étanche au gaz entre les tubes et les raccords doit être garantie. Seuls des filetages de qualité supérieure, conformes à la norme ISO-13679 la plus stricte, permettent de répondre aux exigences diverses et complexes et d'exploiter les gisements de pétrole en toute sécurité. Outre les filetages de qualité supérieure, des filetages API et GOST sont utilisés. « Les filetages API et GOST sont destinés aux tâches moins exigeantes. Cependant, leur production est également soumise à des exigences de qualité strictes », explique Matthias Götze, chef de produit chez Horn.

Conditions extrêmes

Les tubes dits "acides" dotés de filetages premium peuvent résister à des substances agressives et corrosives telles que le sulfure d'hydrogène ou l'acide sulfurique. Les importants gisements proches du cercle polaire arctique ne peuvent être exploités qu'avec des filetages premium développés spécialement pour les conditions difficiles et des matériaux spéciaux à haute résistance et fortement alliés, capables de supporter d'importantes variations de température. Dans le secteur offshore, sur les plateformes de production, les filetages premium permettent aux colonnes de production de résister à des mouvements intenses sur le long terme. Le forage ne s'effectue pas toujours verticalement, mais doit changer de direction pour des raisons géologiques. Les tiges de forage OCTG dotées de filetages premium doivent également relever ces défis considérables.

Une production de filetages productive et économique nécessite une machine stable et un système d'outillage rigide, car les matériaux à usiner sont des aciers à haute résistance et difficiles à usiner. « Les matériaux à usiner dépendent toujours de la nuance de tube requise. Certains aciers sont plus faciles à usiner, mais nous privilégions toujours l'usinage intensif pour la production de filetages », explique Benjamin Henkel, directeur des ventes de produits longs à froid chez SMS Group.

Machine à fileter les accouplements

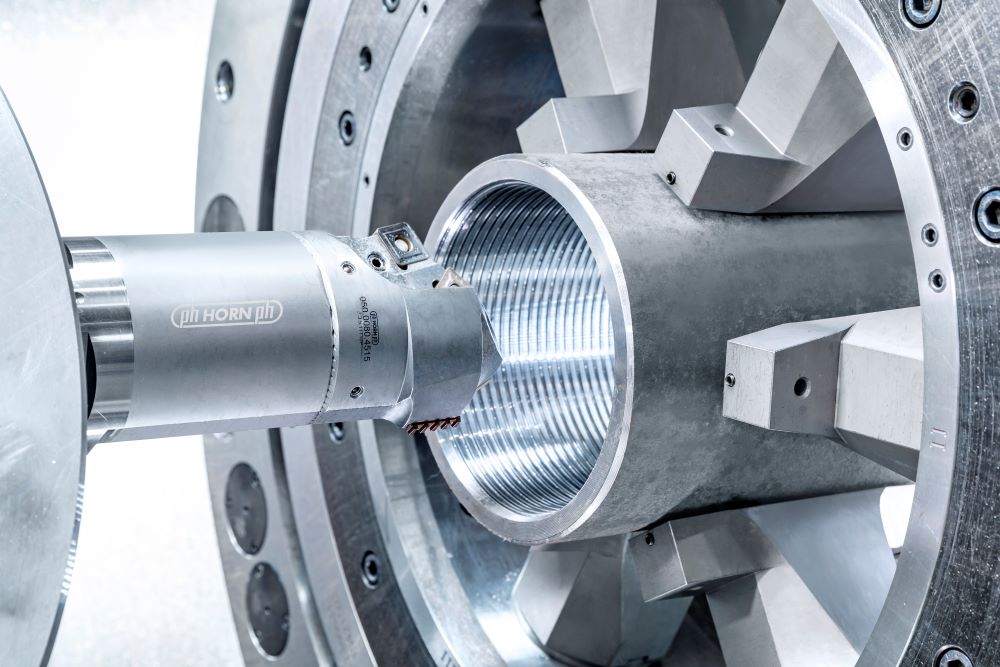

Le groupe SMS a développé la machine à fileter RMG pour la fabrication de raccords de tubes. Dès le début, cette machine a été conçue en collaboration avec des clients et des fabricants d'outils internationaux. Il en a résulté une solution parfaitement adaptée au marché et à ses exigences. Les fabricants de tubes et d'outils ont fait part de leurs priorités et de leurs idées. Sur cette base, les ingénieurs du groupe SMS ont développé différents concepts et les ont analysés dans le cadre d'une analyse des avantages. Résultat : une machine à fileter les raccords horizontaux avec tête à tourelle et mandrin à indexation rotative pour la production de manchons haut de gamme. Ce concept allie les principaux avantages : productivité, précision et flexibilité.

La machine de filetage intérieur RMG pour raccords est basée sur la machine de filetage de tubes TCG, éprouvée et éprouvée sur le terrain. RMG reprend les composants clés de cette machine, destinée à la réalisation de filetages extérieurs haut de gamme, pour créer une machine-outil robuste et de haute précision. Les deux machines fournissent des produits finis de haute qualité, conformes aux normes internationales telles que API ou GOST. Le groupe SMS établit ainsi de nouvelles normes en tant que fournisseur global de technologies de production OCTG et renforce sa position de leader sur le marché. La RMG dispose de six emplacements de porte-outils pouvant être équipés d'outils combinés. Grâce à l'utilisation intelligente de trois plaquettes de coupe sur les outils combinés, trois étapes de travail peuvent être réalisées sans indexation de la tourelle, ce qui minimise les temps de cycle. De plus, la conception horizontale facilite l'évacuation des copeaux et offre des avantages significatifs lors de l'alimentation des pièces et du changement d'outils.

Éviter les erreurs coûteuses

L'un des points forts de l'opération est la simulation intégrée du cycle d'usinage. Elle permet à l'utilisateur de simuler l'intégralité du processus avant le début du filetage de l'accouplement et de vérifier, grâce à la visualisation, si la programmation répond à toutes les exigences et valeurs cibles. "La simulation visuelle de la pièce sur l'IHM avant même la découpe du premier copeau évite les erreurs coûteuses et garantit une grande fiabilité du processus", explique Henkel.

"Les outils doivent offrir des performances optimales lors du tournage, car la charge sur les arêtes de coupe est très élevée", explique Götze. Horn propose des outils combinés pour l'usinage couplé afin d'éviter les changements d'outils inutiles. Le Système 315 est utilisé pour l'usinage des filetages intérieurs. Une triple plaquette réversible de haute précision, à deux ou trois dents, ébauche et finition les filetages. D'une largeur maximale de 15,5 mm, les plaquettes usinent les filetages de manière économique grâce à leur longue durée de vie et leur faible coût. Des brise-copeaux intégrés assurent un bon contrôle des copeaux. L'arrosage est assuré par le dessous et le dessus de la plaquette. Une vis de serrage stable assure une excellente ergonomie lors du changement de plaquette. Afin de minimiser les temps d'arrêt machine, le porte-outil peut être démonté en quelques étapes simples grâce à une interface de queue polygonale précise (taille 80) et remplacé par un outil similaire, permettant ainsi le remplacement des plaquettes hors machine.

Le Système 315 est adapté à la production de filetages API à contreforts, de filetages API ronds, de filetages premium et d'autres formes de filetage. Grâce à la répétabilité obtenue, les opérateurs de machines peuvent réaliser des filetages de haute qualité avec une fiabilité de processus élevée. Les reprises sont minimisées grâce à l'interface porte-outil de précision. La longue durée de vie de l'outil garantit une interruption minimale du processus de production.

Outils combinés en cours d'utilisation

L'outil combiné permet d'usiner un filetage API sans changement d'outil. Lors de la première opération, des plaquettes ISO sont utilisées pour le surfaçage et le tournage d'un chanfrein extérieur. Une autre plaquette ISO réalise ensuite un cône intérieur et un chanfrein. La plaquette ISO indexable Horn réalise ensuite le filetage en trois passes. Deux outils combinés sont nécessaires pour réaliser un filetage de qualité supérieure. Le cône intérieur est pré-tourné et fini, ainsi que le logement d'étanchéité. Après changement d'outil ou indexation de la tourelle, la plaquette de type 315 réalise le filetage en dix passes partielles successives. Une plaquette ISO assure ensuite la finition du chanfrein intérieur et du logement d'étanchéité.

"Comparé à d'autres systèmes d'outillage, les filetages haut de gamme peuvent être réalisés avec seulement deux outils Horn au lieu des cinq habituels. Nous obtenons une productivité et une qualité élevées en harmonisant le porte-outil avec des plaquettes S117 et 315", explique Götze. Grâce à la forte intégration verticale de l'usine Horn, qui s'étend de la production d'ébauches dans notre propre atelier de production de carbure à la production de rectification et de porte-outils, en passant par le revêtement PVD interne, des délais de livraison courts sont garantis. De plus, en tant que consultant en processus et fournisseur de solutions, le fabricant d'outils accompagne l'utilisateur dans sa propre gestion de production. L'expertise de Horn dans l'usinage de différents matériaux s'étend du décolletage J55-K55, L80 et P110 au Q125, en passant par les alliages X13Cr et X27Cr fortement alliés.

Le groupe SMS travaille avec Horn depuis plusieurs années. Henkel apprécie cette collaboration : "Grâce à l'engagement de M. Götze et des ingénieurs concepteurs de Horn, nous avons réalisé des progrès significatifs avec leurs systèmes d'outillage, à un niveau jusqu'alors imprévisible. Je considère ces outils comme le complément idéal de notre machine à fileter les raccords RMG."